In sostanza, la differenza risiede nella meccanica e nell'applicazione. Un forno elettrico a forno rotante utilizza una camera cilindrica rotante per lavorare continuamente e riscaldare uniformemente materiali granulari o polverosi. Un forno a storta standard, al contrario, privilegia la creazione di un'atmosfera sigillata e controllata per il trattamento termico dei materiali, spesso in un processo statico a batch.

La scelta fondamentale è tra il riscaldamento continuo e uniforme del forno rotante tramite il movimento e il controllo preciso dell'atmosfera del forno a storta all'interno di una camera sigillata. La forma del materiale e l'obiettivo di lavorazione determineranno quale sia appropriato.

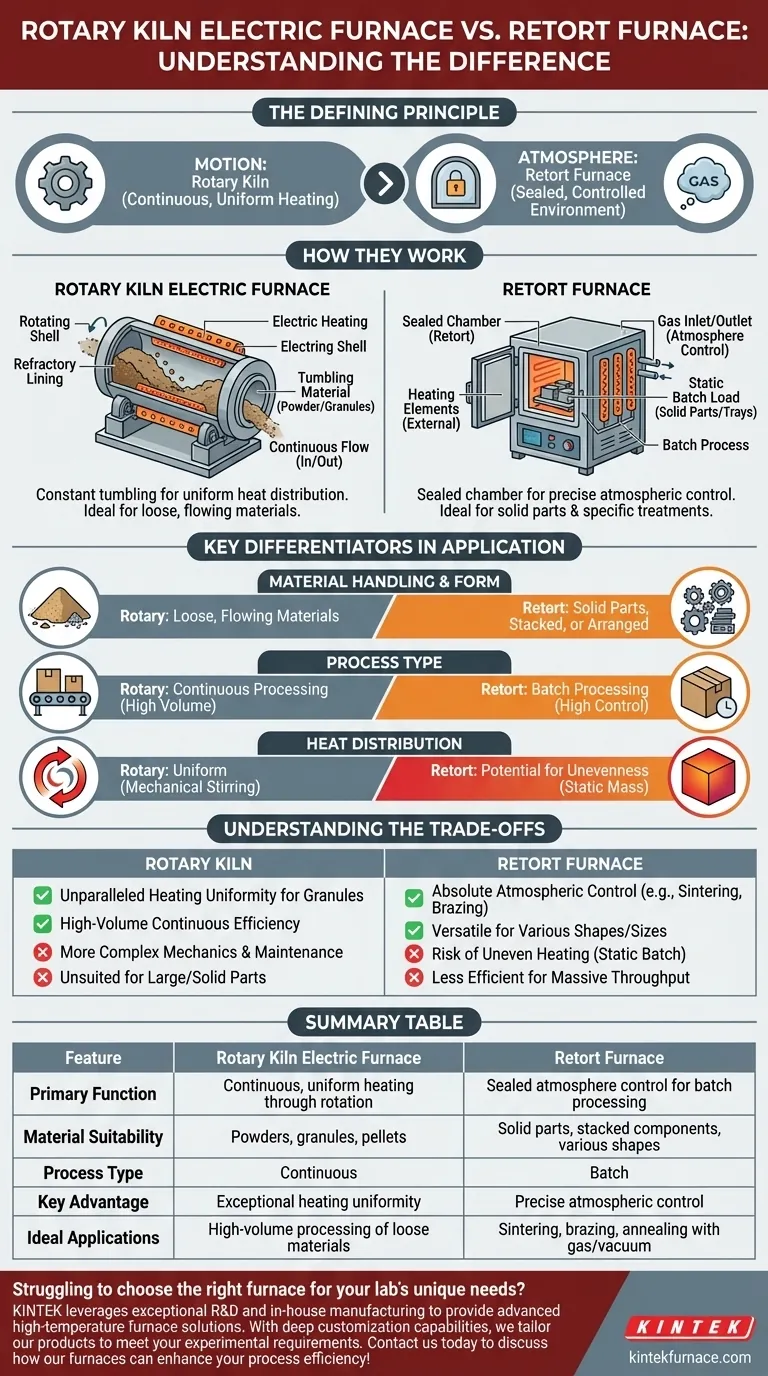

Il Principio Definitivo: Movimento contro Atmosfera

I nomi di questi forni rivelano le loro funzioni principali. Uno è definito dal suo movimento (forno rotante) e l'altro dal suo contenimento (storta).

Come Funziona un Forno Elettrico a Forno Rotante

Un forno rotante è costruito attorno a un grande guscio cilindrico rotante, o barile. Questo guscio è rivestito di materiale refrattario per resistere a temperature estreme.

Il guscio è montato su rulli di supporto ed è leggermente inclinato verso il basso. Il materiale viene immesso dall'estremità superiore e la rotazione lo fa rotolare e muovere lentamente verso l'estremità inferiore.

Questo continuo rimescolamento è il vantaggio chiave del forno. Espone costantemente nuove superfici del materiale – che sia polvere, granuli o pellet – alla fonte di calore, garantendo una distribuzione del calore eccezionalmente uniforme. Gli elementi riscaldanti elettrici forniscono il controllo preciso della temperatura necessario per il processo.

Come Funziona un Forno a Storta

Un forno a storta è definito dalla sua camera sigillata, nota come storta. Questo componente è un recipiente, spesso realizzato in lega metallica o ceramica, che contiene il materiale in lavorazione.

Lo scopo principale della storta è isolare il materiale dagli elementi riscaldanti del forno e dall'aria esterna. Ciò consente un controllo preciso dell'atmosfera.

La camera può essere riempita con gas inerti per prevenire l'ossidazione, gas reattivi per processi chimici specifici o posta sotto vuoto. Ciò lo rende ideale per trattamenti come sinterizzazione, brasatura e ricottura, dove le condizioni atmosferiche sono fondamentali per il risultato. Sebbene alcune storte possano ruotare, il termine "forno a storta" implica più spesso una camera statica e sigillata per la lavorazione a batch.

Differenziatori Chiave nell'Applicazione

Comprendere come funziona ogni forno rivela quale sia più adatto per un compito industriale specifico.

Manipolazione e Forma del Materiale

Un forno rotante è specificamente progettato per materiali sciolti e scorrevoli. L'azione di rimescolamento che assicura un riscaldamento uniforme danneggerebbe o sarebbe inefficace per parti grandi, solide o disposte con precisione.

Un forno a storta statico eccelle dove la forma o la posizione del materiale devono essere mantenute. Può gestire componenti impilati, grandi parti singole o materiali in vassoi senza disturbarli.

Tipo di Processo: Continuo contro Batch

Il design di un forno rotante lo rende intrinsecamente adatto alla lavorazione continua. Il materiale può essere immesso e scaricato costantemente, rendendolo altamente efficiente per la produzione ad alto volume.

I forni a storta sono tipicamente utilizzati per la lavorazione a batch. Una quantità specifica di materiale viene caricata, la storta viene sigillata, viene eseguito il ciclo di trattamento termico e l'intero batch viene rimosso. Ciò fornisce un elevato controllo ma è meno efficiente per un throughput enorme rispetto a un sistema continuo.

Distribuzione del Calore

Sebbene entrambi possano utilizzare un riscaldamento elettrico efficiente, il metodo di trasferimento del calore differisce. In un forno statico, il calore deve penetrare una massa stazionaria, il che può creare differenze di temperatura tra la superficie e il nucleo.

Il forno rotante risolve questo problema mescolando costantemente il materiale. Questa azione di "mescolamento" meccanico fornisce una temperatura radiale più costante attraverso l'intero volume del materiale.

Comprendere i Compromessi

Nessun forno è universalmente superiore; sono strumenti specializzati con vantaggi e limitazioni distinti.

Il Forno Rotante: Uniformità a un Costo

Il vantaggio principale è l'uniformità di riscaldamento impareggiabile per i materiali granulari. Ciò porta a una qualità del prodotto altamente coerente e prevedibile.

Tuttavia, i suoi sistemi meccanici – l'ingranaggio di trasmissione, il guscio e la struttura di supporto – sono più complessi e richiedono più manutenzione rispetto a un semplice forno statico. È inoltre totalmente inadatto per la lavorazione di oggetti grandi che non possono rimescolarsi.

Il Forno a Storta: Controllo e Versatilità

Il punto di forza chiave di un forno a storta è il suo assoluto controllo dell'atmosfera, che è non negoziabile per molti trattamenti di materiali avanzati. È anche versatile, in grado di gestire materiali di quasi tutte le forme o dimensioni.

Lo svantaggio principale, specialmente nelle configurazioni statiche, è il rischio di riscaldamento non uniforme. I materiali ai bordi di un batch possono riscaldarsi più velocemente di quelli al centro, portando potenzialmente a risultati incoerenti se non gestiti con attenzione. Sebbene offra tempi di riscaldamento più rapidi, mantenere l'uniformità su un grande batch statico può essere una sfida.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dovrebbe essere guidata dal tuo materiale e dai requisiti del tuo processo.

- Se il tuo obiettivo principale è la lavorazione continua ad alto volume di polveri o granuli: Il forno elettrico a forno rotante è progettato per questo esatto scopo, offrendo un'uniformità di riscaldamento senza pari.

- Se il tuo obiettivo principale è un controllo preciso dell'atmosfera per trattamenti a batch: Il forno a storta è la scelta definitiva, specialmente per parti solide o processi come sinterizzazione e ricottura.

- Se il tuo obiettivo principale è ottenere la temperatura più costante possibile in tutto un materiale sfuso: L'azione di rimescolamento meccanica di un forno rotante è superiore a qualsiasi metodo di riscaldamento statico.

In definitiva, selezionare il forno corretto consiste nell'allineare i punti di forza principali dell'attrezzatura con le esigenze critiche della tua applicazione.

Tabella Riassuntiva:

| Caratteristica | Forno Elettrico a Forno Rotante | Forno a Storta |

|---|---|---|

| Funzione Principale | Riscaldamento continuo e uniforme tramite rotazione | Controllo dell'atmosfera sigillata per la lavorazione a batch |

| Idoneità del Materiale | Polveri, granuli, pellet | Parti solide, componenti impilati, varie forme |

| Tipo di Processo | Continuo | Batch |

| Vantaggio Chiave | Eccezionale uniformità di riscaldamento | Controllo preciso dell'atmosfera |

| Applicazioni Ideali | Lavorazione ad alto volume di materiali sciolti | Sinterizzazione, brasatura, ricottura con gas/vuoto |

Hai difficoltà a scegliere il forno giusto per le esigenze uniche del tuo laboratorio? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura avanzate, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, adattiamo i nostri prodotti per soddisfare precisamente le tue esigenze sperimentali, garantendo prestazioni ottimali per materiali come polveri o parti lavorate a batch. Contattaci oggi stesso per discutere come i nostri forni possono migliorare l'efficienza e i risultati del tuo processo!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori