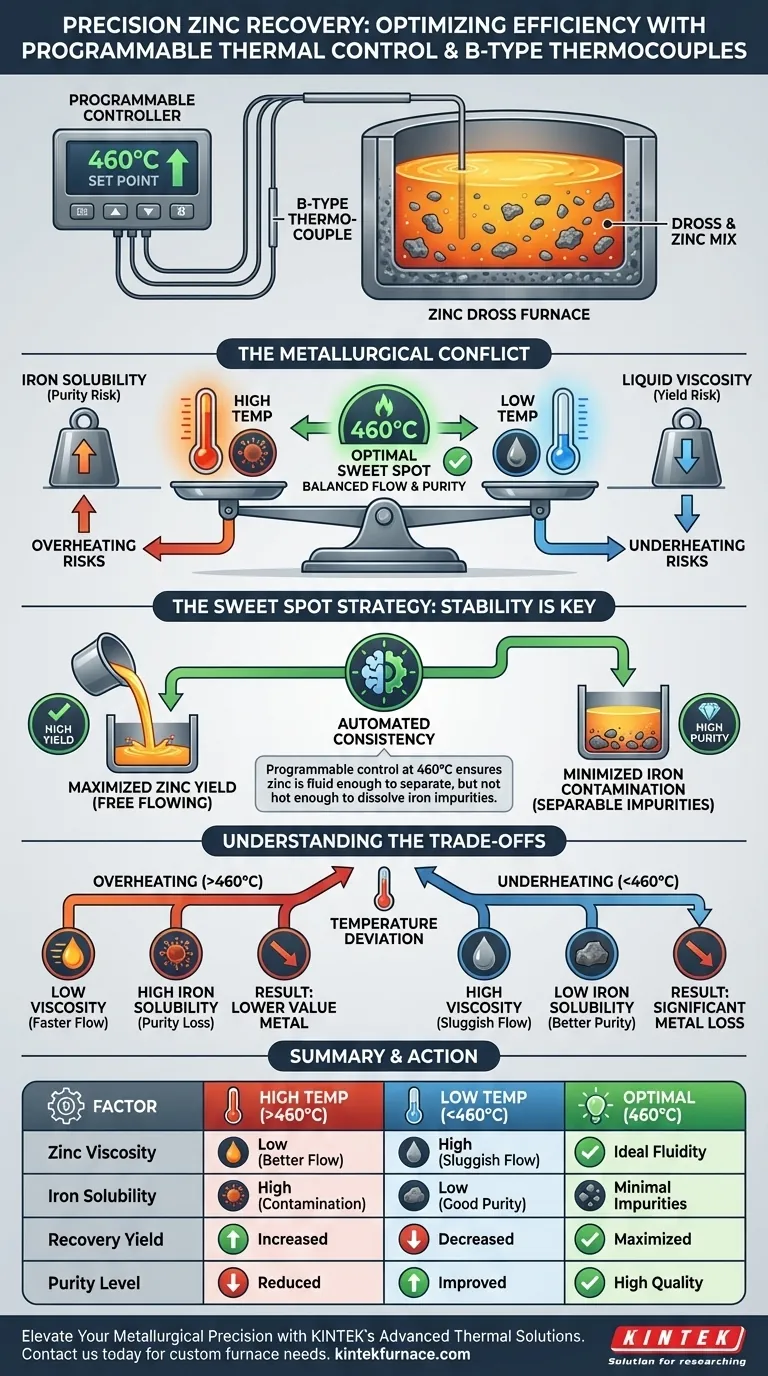

L'integrazione di un controllore di temperatura programmabile con una termocoppia di tipo B migliora direttamente l'efficienza del recupero dello zinco consentendo una precisa regolazione termica. Mantenendo rigorosamente i set point ottimali, come 460°C, il sistema manipola le proprietà fisiche del metallo fuso. Questo controllo preciso massimizza il volume di zinco recuperato, riducendo significativamente la contaminazione da ferro nel prodotto finale.

Concetto chiave: La temperatura è la variabile dominante nel recupero della scoria di zinco che detta il delicato equilibrio tra fluidità e purezza. Un sistema di controllo programmabile garantisce che il processo rimanga nella stretta finestra termica in cui lo zinco scorre liberamente, ma le impurità di ferro rimangono precipitate e separabili.

La Fisica della Separazione

Per capire perché questa configurazione di apparecchiature è efficace, bisogna comprendere il conflitto metallurgico in gioco durante il recupero. Stai gestendo due forze opposte: la solubilità del ferro e la viscosità del liquido.

Controllo della Solubilità del Ferro

Il riferimento primario evidenzia che la temperatura determina la solubilità satura del ferro nello zinco liquido.

All'aumentare delle temperature, aumenta la capacità dello zinco fuso di assorbire ferro. Se il processo funziona a temperature troppo elevate, il ferro che dovrebbe rimanere solido (e rimovibile) si scioglie nuovamente nel liquido.

Gestione della Viscosità e della Fluidità

Al contrario, il metallo fuso richiede calore sufficiente per mantenere una bassa viscosità.

Se la temperatura scende troppo, lo zinco diventa viscoso. Questo gli impedisce di allontanarsi dalla scoria (il materiale di scarto), intrappolando metallo utilizzabile e riducendo la resa complessiva.

Il Ruolo della Strumentazione di Precisione

La combinazione di un controllore programmabile e una termocoppia di tipo B risolve il conflitto solubilità-vs-viscosità imponendo stabilità.

La Strategia del "Punto Ideale"

Il sistema consente agli operatori di puntare a uno specifico "punto ideale", indicato nel riferimento primario come 460°C.

A questa esatta temperatura, lo zinco è sufficientemente fluido da separarsi efficacemente dalla scoria solida. Tuttavia, non è così caldo da forzare le impurità di ferro in soluzione.

Coerenza Automatizzata

Un controllore programmabile elimina l'errore umano dal profilo di riscaldamento.

Regola costantemente l'apporto energetico per mantenere il set point, indipendentemente dalle fluttuazioni esterne. Ciò garantisce che le condizioni di recupero rimangano costanti durante l'intero tempo di elaborazione del lotto.

Comprendere i Compromessi

Sebbene un controllo preciso sia essenziale, è importante comprendere i rischi di deviazione in entrambe le direzioni.

Il Rischio di Surriscaldamento

Se il controllore è impostato incrementalmente troppo in alto, la viscosità migliora, facendo scorrere lo zinco più velocemente.

Tuttavia, il compromesso è la purezza. Il liquido di zinco risultante conterrà livelli più elevati di ferro disciolto, abbassando il valore di mercato del metallo recuperato.

Il Rischio di Sottoriscaldamento

Se il controllore consente alla temperatura di scendere al di sotto della finestra ottimale, la precipitazione del ferro è massimizzata (buono per la purezza).

Tuttavia, il compromesso è la resa. Lo zinco diventa troppo viscoso per filtrare efficacemente attraverso la scoria, portando a una significativa perdita di metallo nel flusso di scarto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare questo in modo efficace, devi configurare il tuo controllore programmabile in base ai tuoi specifici obiettivi di qualità.

- Se il tuo obiettivo principale è la Massima Purezza: Imposta la temperatura all'estremità inferiore della finestra operativa (ad esempio, rigorosamente 460°C o leggermente inferiore) per minimizzare la solubilità del ferro, accettando una leggera riduzione della velocità di flusso.

- Se il tuo obiettivo principale è la Massima Resa: Assicurati che la temperatura non scenda mai al di sotto della soglia critica di flusso, dando priorità alla viscosità per estrarre ogni goccia di zinco liquido dalla scoria.

Il successo nel recupero dello zinco si basa non solo sulla fusione del metallo, ma sulla stabilizzazione dell'ambiente termico in cui la fisica della separazione lavora a tuo favore.

Tabella Riassuntiva:

| Fattore | Effetto di Alta Temperatura (>460°C) | Effetto di Bassa Temperatura (<460°C) | Controllo Ottimale (460°C) |

|---|---|---|---|

| Viscosità dello Zinco | Bassa (Migliore Flusso) | Alta (Flusso Lento) | Fluidità Ideale |

| Solubilità del Ferro | Alta (Alta Contaminazione) | Bassa (Buona Purezza) | Impurità Minime |

| Resa di Recupero | Aumentata | Diminuita | Massimizzata |

| Livello di Purezza | Ridotta | Migliorata | Alta Qualità |

Eleva la Tua Precisione Metallurgica con KINTEK

Massimizza le tue rese di recupero e garantisci la massima purezza del materiale con le soluzioni termiche avanzate di KINTEK. Supportata da R&S e produzione esperte, KINTEK offre sistemi all'avanguardia Muffola, Tubo, Rotativo, Sottovuoto e CVD, tutti personalizzabili per soddisfare le tue esigenze uniche di laboratorio e industriali. I nostri forni ad alta temperatura, dotati di controllori programmabili di precisione, forniscono la stabilità necessaria per processi critici come il recupero della scoria di zinco.

Pronto a ottimizzare il tuo processo termico? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- S. J. Zhang, Zhancheng Guo. Purification and Recovery of Hot-Dip Galvanizing Slag via Supergravity-Induced Cake-Mode Filtration. DOI: 10.3390/met14010100

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

Domande frequenti

- Qual è il principio di funzionamento di una resistenza riscaldante in carburo di silicio? Scopri l'efficienza e la durata ad alta temperatura

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Come si comportano gli elementi riscaldanti in MoSi2 in termini di cicli termici?Soluzioni durevoli per alte temperature

- Perché la resistenza all'ossidazione è una proprietà fondamentale per un elemento riscaldante? Prevenire guasti prematuri

- Quali sono le dimensioni standard degli elementi riscaldanti in MoSi2? Ottimizza le prestazioni del tuo forno

- Perché vengono utilizzati elementi riscaldanti in carburo di silicio (SiC) e tubi di allumina ricristallizzata nei forni a tubo verticali?

- Qual è l'elemento riscaldante più efficiente? Trova la soluzione più efficace per le tue esigenze

- Come vengono prodotti gli elementi riscaldanti in carburo di silicio? Sblocca prestazioni ad alta temperatura