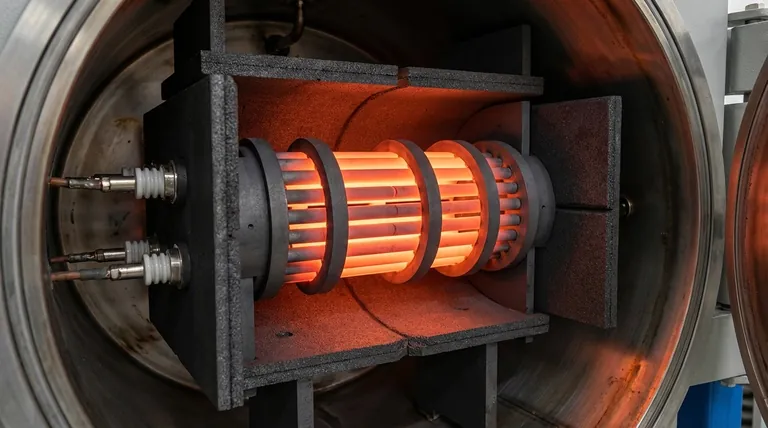

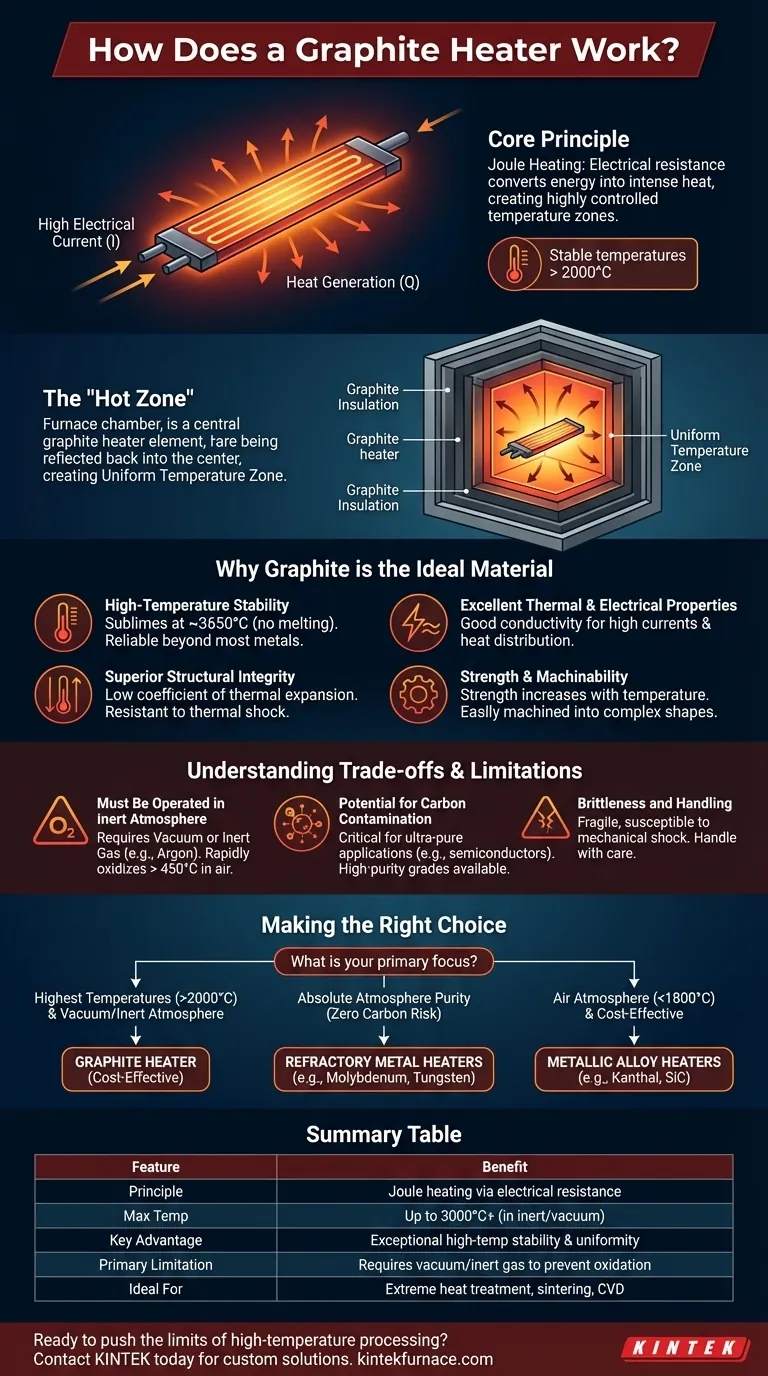

In sostanza, un riscaldatore a grafite funziona facendo passare una corrente elettrica elevata attraverso elementi resistivi in grafite. Questi elementi di forma speciale, spesso barre o piastre, si riscaldano a causa della loro resistenza elettrica interna. Questo processo, noto come riscaldamento Joule, consente la creazione di zone di temperatura intensamente calde e altamente controllate, in particolare all'interno di forni a vuoto o a gas inerte.

Raggiungere temperature stabili e uniformi superiori a 2000°C è una sfida ingegneristica estrema. I riscaldatori a grafite risolvono questo problema sfruttando la combinazione unica di conduttività elettrica e un punto di sublimazione eccezionalmente elevato della grafite, rendendola uno dei pochi materiali adatti per le applicazioni ad alta temperatura più esigenti.

Il Principio Fondamentale: Riscaldamento Resistivo

Il funzionamento di un riscaldatore a grafite è regolato da una legge fisica semplice ed elegante. Comprendere questo principio è fondamentale per apprezzarne l'efficacia.

Come la Corrente Genera Calore

Quando una corrente elettrica scorre attraverso qualsiasi materiale con resistenza, l'energia elettrica viene convertita in energia termica, o calore. Questo è descritto dalla prima legge di Joule.

Gli elementi in grafite nel riscaldatore sono progettati per avere una resistenza elettrica specifica. Controllando con precisione la tensione e la corrente fornite, è possibile controllare con precisione la quantità di calore generato.

Il Ruolo della "Zona Calda"

Questi elementi riscaldanti sono tipicamente disposti all'interno di una camera per formare una "zona calda". Questa zona è circondata da isolamento in grafite, che riflette il calore radiante verso il centro, minimizzando la perdita di energia e garantendo che la temperatura sia altamente uniforme in tutta l'area target.

Perché la Grafite è il Materiale Ideale

Sebbene molti materiali possano essere utilizzati per il riscaldamento resistivo, la grafite possiede una combinazione di proprietà che la rendono unica per ambienti a temperature estreme.

Stabilità a Temperature Eccezionalmente Elevate

Questo è il vantaggio più critico della grafite. A differenza dei metalli che fondono, la grafite sublima (passa direttamente da solido a gas) a circa 3650°C (6600°F) a pressione atmosferica. Ciò le consente di operare in modo affidabile a temperature ben oltre il punto di fusione della maggior parte dei metalli.

Eccellenti Proprietà Termiche ed Elettriche

La grafite è un buon conduttore elettrico, consentendo il passaggio di correnti elevate, ma ha una resistenza sufficiente per generare un calore sostanziale. Ha anche un'elevata conduttività termica, che aiuta a distribuire il calore uniformemente sull'elemento, prevenendo punti caldi e promuovendo una temperatura uniforme del forno.

Integrità Strutturale Superiore

La grafite ha un coefficiente di dilatazione termica molto basso. Ciò significa che non si espande o si contrae in modo significativo quando riscaldata e raffreddata. Questa proprietà la rende altamente resistente agli shock termici, riducendo il rischio di crepe o deformazioni durante cicli di temperatura rapidi.

Resistenza e Lavorabilità

La resistenza della grafite in realtà aumenta con la temperatura fino a circa 2500°C, una proprietà rara e preziosa. È anche relativamente facile da lavorare, consentendo la creazione di forme complesse e precise di elementi riscaldanti, come barre, tubi, cilindri e piastre serpentine.

Comprendere i Compromessi e le Limitazioni

Nessuna tecnologia è priva di svantaggi. Una valutazione oggettiva richiede la comprensione dei vincoli operativi dei riscaldatori a grafite.

La Necessità Critica di un'Atmosfera Inerte

La debolezza principale della grafite è la sua reazione con l'ossigeno. Sopra circa 450°C (842°F), la grafite si ossiderà rapidamente, o brucerà.

Pertanto, i riscaldatori a grafite devono essere utilizzati in vuoto o essere riempiti con un gas inerte come argon o azoto. Non possono essere utilizzati in un ambiente ad aria aperta ad alte temperature.

Potenziale di Contaminazione da Carbonio

In alcune applicazioni ultra-pure, come la lavorazione dei semiconduttori o la produzione di impianti medici, la grafite stessa può essere una fonte di contaminazione da carbonio. Sebbene esistano gradi di grafite ad alta purezza, questa è una considerazione critica laddove qualsiasi particella estranea è inaccettabile.

Fragilità e Manipolazione

A differenza dei metalli duttili, la grafite è un materiale fragile. Gli elementi riscaldanti e l'isolamento possono essere delicati e devono essere maneggiati con cura per evitare scheggiature o crepe dovute a shock meccanici.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della tecnologia di riscaldamento corretta dipende interamente dai tuoi obiettivi operativi.

- Se il tuo obiettivo principale è raggiungere le temperature più elevate possibili (>2000°C): La grafite è spesso la scelta superiore e più conveniente, a condizione che tu possa operare in un ambiente sottovuoto o inerte.

- Se il tuo obiettivo principale è la purezza assoluta dell'atmosfera con rischio zero di carbonio: Dovresti considerare i riscaldatori in metallo refrattario (come molibdeno, tantalio o tungsteno) come un'alternativa necessaria.

- Se il tuo obiettivo principale è il riscaldamento economico in atmosfera d'aria al di sotto di 1800°C: I riscaldatori in lega metallica (come quelli realizzati in Kanthal o carburo di silicio) sono la soluzione più pratica e appropriata.

Comprendere questi principi fondamentali e i compromessi ti consente di selezionare la giusta tecnologia di riscaldamento per il tuo specifico obiettivo ad alta temperatura.

Tabella Riepilogativa:

| Caratteristica | Vantaggio |

|---|---|

| Principio | Riscaldamento Joule tramite resistenza elettrica |

| Temperatura Max | Fino a 3000°C+ (in atmosfera inerte/vuoto) |

| Vantaggio Chiave | Eccezionale stabilità e uniformità ad alta temperatura |

| Limitazione Principale | Richiede vuoto o gas inerte per prevenire l'ossidazione |

| Ideale Per | Trattamento termico estremo, sinterizzazione, processi CVD |

Pronto a spingere i limiti della lavorazione ad alta temperatura?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. Le nostre profonde capacità di personalizzazione ci consentono di adattare con precisione i sistemi di riscaldamento a grafite, inclusi i nostri forni a muffola, a tubo, a vuoto e atmosfera e CVD/PECVD, alle tue esigenze sperimentali e di produzione uniche.

Contatta i nostri esperti oggi per discutere come un forno personalizzato ad alta temperatura può risolvere le tue esigenze di lavorazione termica più impegnative.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Cos'è la densità di potenza in relazione agli elementi riscaldanti e come si calcola? Ottimizza le prestazioni del tuo sistema termico

- In quali settori sono comunemente utilizzati gli elementi riscaldanti in carburo di silicio? Essenziali per applicazioni ad alta temperatura e di precisione

- In che modo un controllore di temperatura programmabile influisce sul recupero dello zinco? Massimizza la resa con la precisione della termocoppia di tipo B

- Perché la resistenza all'ossidazione è una proprietà fondamentale per un elemento riscaldante? Prevenire guasti prematuri

- Come si determina il fabbisogno di potenza per i riscaldatori? Calcolare il fabbisogno energetico per un riscaldamento efficiente

- Qual è il significato dell'elevata densità di potenza negli elementi riscaldanti in carburo di silicio? Aumentare l'efficienza e la produttività

- Quali forme sono disponibili per gli elementi riscaldanti in MoSi2 e SiC? Confronta forme e materiali per il tuo forno

- Qual è il processo attraverso cui un elemento riscaldante converte l'energia elettrica in calore? Scopri gli elementi essenziali del riscaldamento Joule