In sostanza, un forno a tempra in gas sottovuoto è un sistema altamente controllato per il trattamento termico dei materiali attraverso un processo in due fasi. In primo luogo, il materiale viene riscaldato a una temperatura specifica all'interno di una camera ad alto vuoto per prevenire ossidazione e contaminazione. In secondo luogo, viene raffreddato rapidamente (tempra) introducendo un gas inerte ad alta pressione, che consente un controllo preciso delle proprietà finali del materiale.

Il vantaggio fondamentale della tempra in gas sottovuoto non è solo la velocità di raffreddamento, ma un controllo senza pari. Fornisce un ambiente pulito, prevedibile e uniforme per ottenere specifiche proprietà metallurgiche in leghe ad alte prestazioni, riducendo al minimo la distorsione dei pezzi comune con la tempra liquida tradizionale.

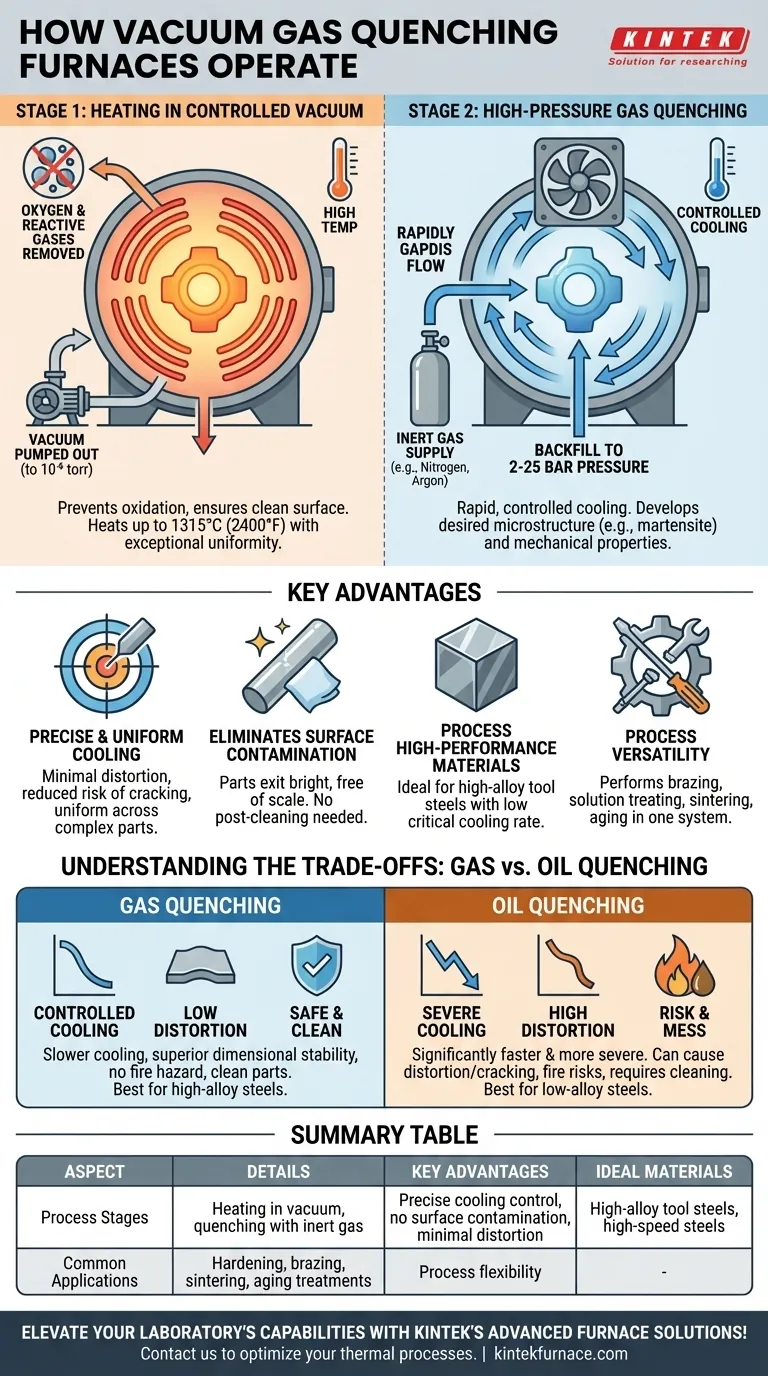

Il Processo a Due Stadi: Riscaldamento e Tempra

Il funzionamento è una sequenza di eventi controllati con precisione, ognuno dei quali è fondamentale per il risultato finale. L'intero processo avviene all'interno di un'unica camera sigillata.

Fase 1: Riscaldamento in Vuoto Controllato

Il processo inizia posizionando il pezzo da lavorare all'interno del forno ed evacuando l'aria per creare un vuoto spinto, spesso nell'ordine di 10⁻⁶ torr.

Questo vuoto è fondamentale perché elimina l'ossigeno e altri gas reattivi. Ciò impedisce ossidazione, decarburazione e altre reazioni superficiali che altrimenti si verificherebbero ad alte temperature, garantendo che il pezzo esca dal forno pulito e chimicamente inalterato.

Il riscaldamento viene realizzato utilizzando elementi robusti, tipicamente realizzati in grafite curva o molibdeno, all'interno di una "zona calda" interamente in grafite o interamente metallica. Il forno può raggiungere temperature fino a 1315°C (2400°F) con un'eccezionale uniformità.

Fase 2: Tempra in Gas ad Alta Pressione

Una volta che il materiale è stato mantenuto alla temperatura target per il tempo richiesto, inizia la fase di tempra.

Il vuoto viene interrotto riempiendo nuovamente la camera con un gas inerte, come azoto o argon, fino a pressioni che vanno da 2 a 25 bar. Una potente ventola fa quindi circolare questo gas ad alta pressione ad alta velocità in tutta la camera.

Questo flusso rapido di gas rimuove efficacemente il calore dal pezzo, facendolo raffreddare a una velocità controllata. Questa velocità di raffreddamento è ciò che sviluppa la microstruttura finale e le proprietà meccaniche desiderate, come la formazione di martensite negli acciai per la massima durezza.

Capacità e Vantaggi Chiave

Il design di un forno a gas sottovuoto offre vantaggi distinti rispetto a metodi più vecchi come i forni ad atmosfera o la tempra all'aria aperta.

Raffreddamento Preciso e Uniforme

Il flusso del gas di tempra può essere diretto e controllato con precisione. Ciò garantisce un raffreddamento uniforme su tutto il pezzo, anche con geometrie complesse, riducendo significativamente il rischio di stress termico, distorsione e cricche.

Eliminazione della Contaminazione Superficiale

Poiché l'intero processo avviene in un ambiente pulito e sottovuoto, i pezzi escono dal forno brillanti e privi di scaglie. Ciò spesso elimina la necessità di fasi post-lavorazione costose e dispendiose in termini di tempo come la sabbiatura o la pulizia chimica.

Lavorazione di Materiali ad Alte Prestazioni

Questo metodo è ideale per acciai per utensili ad alto tenore di lega, come gli acciai rapidi e gli acciai ad alto tenore di cromo. Questi materiali possiedono una bassa "velocità critica di raffreddamento", il che significa che non richiedono la severità estrema di una tempra in olio per raggiungere la piena durezza, rendendo la tempra in gas controllata una soluzione perfetta.

Versatilità del Processo

I moderni forni sottovuoto non si limitano alla sola tempra. Sono sistemi altamente funzionali in grado di eseguire un'ampia varietà di processi termici, inclusa la brasatura ad alta temperatura, il trattamento in soluzione, la sinterizzazione di metalli in polvere e i trattamenti di invecchiamento.

Comprendere i Compromessi: Tempra in Gas vs. Tempra in Olio

Sebbene potente, la tempra in gas non è una soluzione universale. L'alternativa principale è la tempra in olio, e la scelta tra i due comporta chiari compromessi.

Velocità di Raffreddamento e Severità

L'olio è un liquido e ha una capacità di scambio termico molto superiore a qualsiasi gas. Pertanto, la tempra in olio è significativamente più veloce e più severa della tempra in gas. Alcuni acciai a basso tenore di lega richiedono questa severità per ottenere la massima durezza.

La tempra in gas, anche ad alte pressioni come 20 bar, fornisce una velocità di raffreddamento più lenta. È più adatta per materiali che "induriscono all'aria" o che non richiedono una tempra violenta.

Distorsione del Pezzo e Sicurezza

L'estremo shock termico causato dall'immersione di un pezzo caldo in olio freddo crea notevoli stress interni, che spesso portano a distorsione o persino cricche del pezzo. La tempra in gas è molto più delicata, risultando in una stabilità dimensionale superiore.

Inoltre, la tempra in olio comporta pericoli di incendio, pezzi sporchi e la necessità di pulizia post-processo, tutti elementi eliminati con la tempra in gas.

Costo e Complessità del Sistema

I forni a tempra in gas sottovuoto sono apparecchiature più complesse. La necessità di contenere alte pressioni di gas e mantenere un vuoto spinto li rende più costosi da costruire e mantenere rispetto ai sistemi di tempra in olio più semplici.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di tempra corretto dipende interamente dal materiale trattato e dal risultato finale desiderato.

- Se la tua priorità principale è ottenere la massima durezza negli acciai a basso tenore di lega: La tempra tradizionale in olio potrebbe essere necessaria a causa della sua velocità di raffreddamento più severa.

- Se la tua priorità principale è minimizzare la distorsione e garantire la pulizia su materiali sensibili o ad alto tenore di lega: La tempra in gas sottovuoto è la scelta superiore per il suo controllo senza pari e la finitura pulita.

- Se la tua priorità principale è la flessibilità del processo e l'automazione in una struttura moderna: Un forno a gas sottovuoto offre una piattaforma versatile per tempra, brasatura e sinterizzazione in un unico sistema automatizzato.

Comprendere questi principi fondamentali ti consente di selezionare il processo termico preciso che soddisfa le esigenze del tuo materiale e gli standard di qualità della tua organizzazione.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Fasi del Processo | Riscaldamento sottovuoto, tempra con gas inerte |

| Vantaggi Chiave | Controllo preciso del raffreddamento, nessuna contaminazione superficiale, minima distorsione |

| Materiali Ideali | Acciai per utensili ad alto tenore di lega, acciai rapidi |

| Applicazioni Comuni | Tempra, brasatura, sinterizzazione, trattamenti di invecchiamento |

Porta le capacità del tuo laboratorio al livello successivo con le soluzioni per forni ad alta temperatura all'avanguardia di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi affidabili come forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD. La nostra profonda personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, fornendo un trattamento termico pulito e controllato per risultati superiori. Contattaci oggi per discutere di come possiamo ottimizzare i tuoi processi termici e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica