In sintesi, le stufe da essiccazione hanno tipicamente camere significativamente più grandi rispetto ai forni a muffola. Questa differenza di dimensione non è arbitraria; è una conseguenza diretta dei loro scopi fondamentalmente diversi, degli intervalli di temperatura e della costruzione interna. Sebbene entrambi siano strumenti di elaborazione termica, sono progettati per risolvere problemi completamente distinti.

Il principio fondamentale da comprendere è che la dimensione della camera è dettata dalla funzione. Le stufe da essiccazione sono costruite per la rimozione dell'umidità ad alto volume e a bassa temperatura, il che richiede camere grandi. I forni a muffola sono progettati per processi di precisione a basso volume e ad alta temperatura, che richiedono camere più piccole, pesantemente isolate e strettamente controllate.

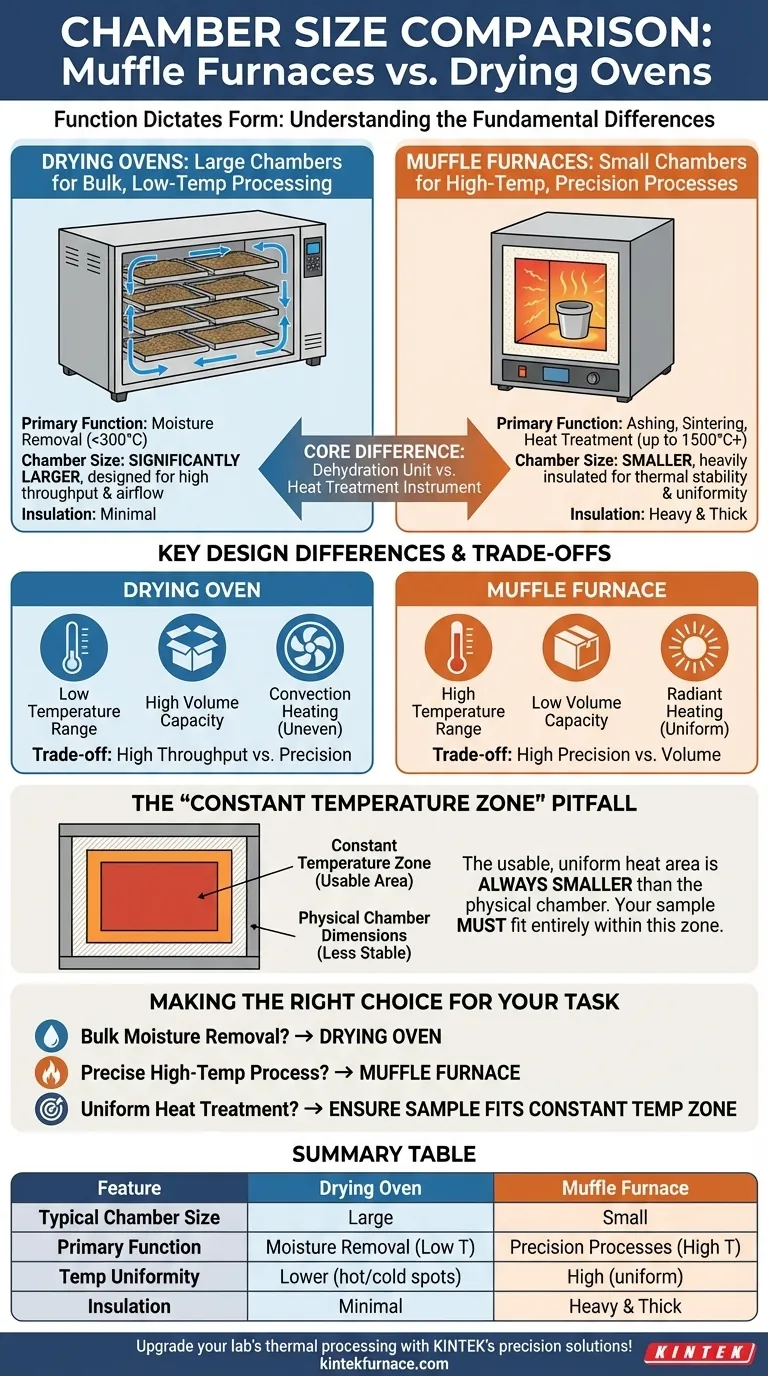

La Differenza Fondamentale: La Funzione Dettata dalla Forma

La distinzione più importante da cogliere è che non si stanno confrontando due strumenti simili. Si sta confrontando un'unità di disidratazione ad alta capacità con uno strumento di trattamento termico ad alta precisione.

Stufe da Essiccazione: Elaborazione di Grandi Volumi e Rimozione dell'Umidità

Il compito principale di una stufa da essiccazione è rimuovere l'umidità dai materiali a temperature relativamente basse, tipicamente fino a circa 300°C.

Per fare ciò in modo efficace per campioni di grandi volumi, necessita di una camera grande per massimizzare la produttività.

Il suo design privilegia il flusso d'aria, facendo circolare aria fresca sugli elementi riscaldanti ed espellendo l'aria umida risultante per facilitare l'essiccazione.

Forni a Muffola: Lavorazione di Precisione ad Alta Temperatura

Un forno a muffola è progettato per processi come l'incenerimento (ashing), la sinterizzazione o il trattamento termico di materiali che richiedono temperature estremamente elevate e uniformi, spesso fino a 1500°C o più.

Questa missione richiede una camera più piccola e più controllata. Il volume più piccolo consente un riscaldamento più rapido e uniforme. Queste camere sono sigillate durante il funzionamento e non si basano sul flusso d'aria. Invece, il calore viene distribuito uniformemente all'interno di un ambiente statico e pesantemente isolato.

Differenze di Progettazione Chiave Guidate dalla Temperatura

La grande differenza nella temperatura operativa è il motore principale dietro ogni altra scelta di progettazione, comprese le dimensioni e la costruzione della camera.

Isolamento e Contenimento del Calore

I forni a muffola presentano un isolamento pesante e spesso per contenere in sicurezza temperature estreme e mantenere la stabilità termica. Questo ampio isolamento limita intrinsecamente la dimensione pratica della camera interna.

Le stufe da essiccazione, operando a temperature molto più basse, hanno un isolamento minimo. Ciò consente una costruzione della camera più grande senza il peso proibitivo, il costo e l'ingombro di un'unità pesantemente isolata.

Uniformità e Controllo della Temperatura

I forni a muffola sono progettati per creare una distribuzione della temperatura eccezionalmente uniforme. Il calore si irradia dagli elementi che circondano la camera, assicurando che il campione venga riscaldato uniformemente da tutti i lati.

Le stufe da essiccazione, che si affidano alla convezione (aria calda in movimento), spesso soffrono di una distribuzione del calore non uniforme, con conseguenti punti caldi e freddi all'interno delle loro camere più grandi.

Comprendere i Compromessi Critici

La scelta tra questi strumenti comporta compromessi tra volume, temperatura e precisione. Non capirli può portare a processi falliti e attrezzature danneggiate.

Produttività vs. Precisione

Una stufa da essiccazione offre una produttività elevata per compiti a bassa temperatura. È possibile elaborare grandi lotti di materiale contemporaneamente.

Un forno a muffola offre alta precisione per compiti ad alta temperatura. Il compromesso per questo controllo e capacità di temperatura è un volume di lavorazione molto più piccolo.

L'Insidia della "Zona a Temperatura Costante"

Un errore comune è presumere che l'intero volume della camera fornisca calore uniforme. Questo non è mai il caso.

Ogni forno e stufa ha una "zona a temperatura costante", che è l'area utilizzabile dove la temperatura è stabile e uniforme. Questa zona è sempre più piccola delle dimensioni fisiche della camera.

Affinché un processo abbia successo, il campione deve rientrare interamente in questa zona a temperatura costante, non solo all'interno della camera.

Fare la Scelta Giusta per il Tuo Compito

La tua decisione dovrebbe basarsi interamente sui requisiti del tuo specifico processo termico.

- Se la tua attenzione principale è rimuovere l'umidità da materiali sfusi a basse temperature: Una stufa da essiccazione è la scelta giusta grazie alla sua grande capacità e al design del flusso d'aria.

- Se la tua attenzione principale sono processi di precisione ad alta temperatura come incenerimento, ricottura o test sui materiali: Un forno a muffola è irrinunciabile per la sua precisione di temperatura, uniformità e gamma.

- Se la tua attenzione principale è ottenere un trattamento termico uniforme per qualsiasi campione: Devi scegliere un'unità in cui la "zona a temperatura costante" specificata sia più grande del tuo campione.

In definitiva, devi selezionare lo strumento costruito appositamente per i tuoi specifici requisiti di temperatura e precisione.

Tabella Riassuntiva:

| Caratteristica | Stufa da Essiccazione | Forno a Muffola |

|---|---|---|

| Dimensione Tipica della Camera | Grande | Piccola |

| Funzione Principale | Rimozione dell'umidità a basse temperature (fino a ~300°C) | Processi di precisione ad alta temperatura (fino a 1500°C+) |

| Uniformità della Temperatura | Inferiore, con punti caldi/freddi | Alta, con distribuzione uniforme |

| Isolamento | Minimale | Pesante e spesso |

| Casi d'Uso Ideali | Essiccazione di grandi volumi, disidratazione | Incenerimento, sinterizzazione, trattamento termico |

Migliora l'elaborazione termica del tuo laboratorio con le soluzioni di precisione di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo forni avanzati ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la tua efficienza e accuratezza!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo