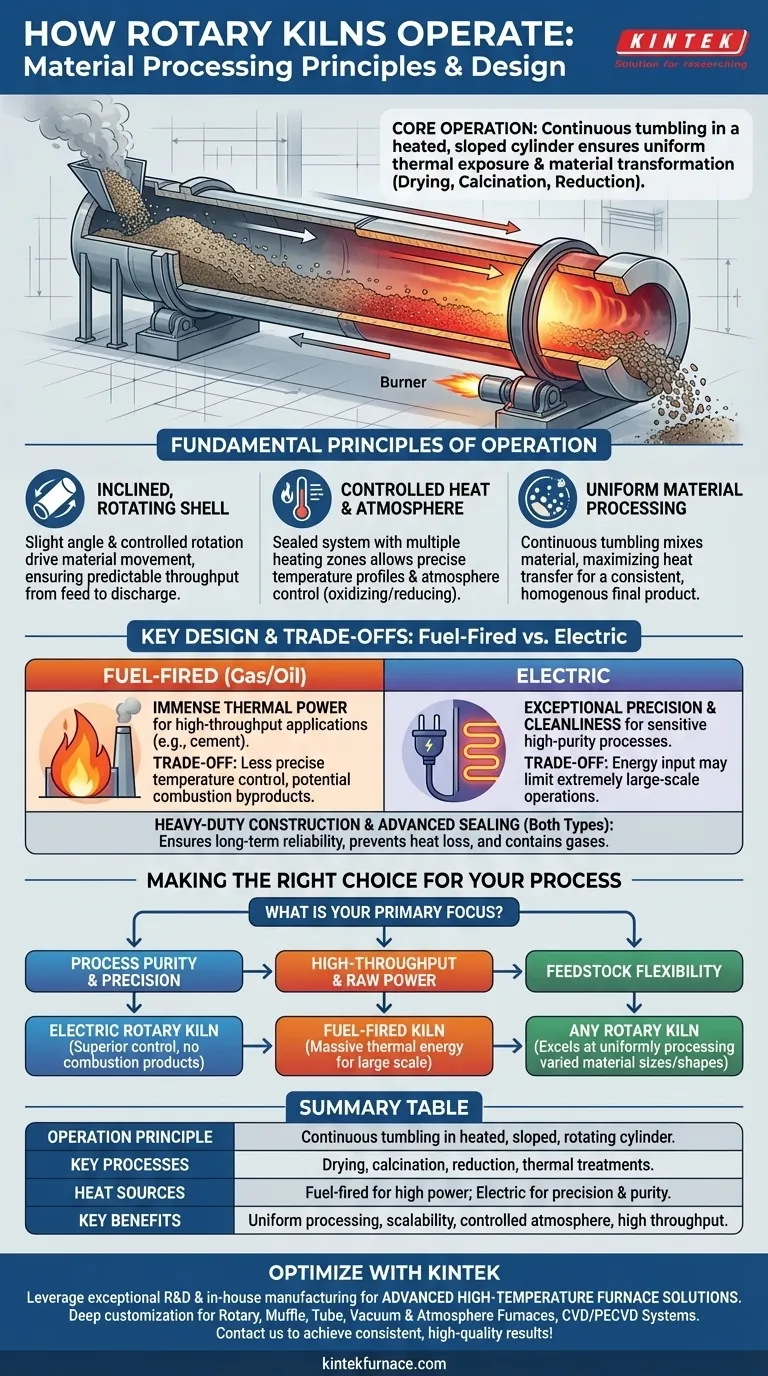

Alla base del suo funzionamento, un forno rotante processa i materiali facendoli cadere continuamente all'interno di un grande cilindro rotante riscaldato e leggermente inclinato. Questo movimento assicura che ogni particella sia uniformemente esposta a una temperatura e un'atmosfera controllate. Lo scopo è di indurre specifici cambiamenti fisici o reazioni chimiche, come essiccazione, calcinazione o riduzione, gestendo con precisione il percorso del materiale attraverso il calore.

Il vero valore di un forno rotante non è solo la sua capacità di riscaldare i materiali, ma il suo potere di garantire una lavorazione uniforme su larga scala. Combinando un movimento controllato con un ambiente termico preciso, trasforma una materia prima in un prodotto finale coerente e di alta qualità.

I Principi Fondamentali di Funzionamento

L'efficacia di un forno rotante deriva da pochi principi chiave che interagiscono tra loro. È un sistema dinamico progettato per una trasformazione continua e uniforme dei materiali.

Il Cilindro Inclinato e Rotante

Il forno è un lungo cilindro d'acciaio, o "guscio", rivestito con materiale refrattario per resistere al calore estremo. È montato con una leggera angolazione rispetto all'orizzontale.

Questa inclinazione, combinata con una velocità di rotazione lenta e controllata, fa sì che il materiale alimentato all'estremità superiore cada delicatamente e fluisca verso l'estremità inferiore di scarico. Ciò garantisce una produzione costante e prevedibile.

Calore e Atmosfera Controllati

Il forno è sigillato ad entrambe le estremità per mantenere un controllo preciso sull'ambiente interno. Il calore può essere applicato direttamente, dove i gas di scarico di un bruciatore entrano in contatto con il materiale, o indirettamente, dove il guscio viene riscaldato dall'esterno.

Questo design consente la presenza di più zone di riscaldamento lungo la lunghezza del forno, permettendo profili di temperatura complessi. Consente inoltre agli operatori di controllare l'atmosfera, ad esempio creando un ambiente ricco di ossigeno (ossidante) o povero di ossigeno (riducente) per facilitare specifiche reazioni chimiche.

Lavorazione Uniforme dei Materiali

L'azione di caduta, spesso paragonata a quella di un'asciugatrice, è fondamentale. Mescola costantemente il letto di materiale, assicurando che nessuna particella venga lasciata in lavorazione.

Questo movimento continuo massimizza il trasferimento di calore, esponendo tutte le superfici del materiale alla temperatura e all'atmosfera controllate. Il risultato è un prodotto finale altamente consistente e omogeneo, difficile da ottenere in forni statici a batch.

Considerazioni Chiave sulla Progettazione

La natura robusta e adattabile dei forni rotanti deriva dai loro componenti di design fondamentali, ognuno dei quali svolge una funzione specifica.

Sistema di Riscaldamento: Alimentato a Combustibile vs. Elettrico

I forni tradizionali sono alimentati a combustibile (gas o olio), fornendo un'immensa energia termica per processi su larga scala come la produzione di cemento. Sono potenti ed efficaci per applicazioni ad alta produttività.

I forni rotanti elettrici utilizzano energia elettrica per il calore. Ciò fornisce un controllo della temperatura eccezionalmente preciso, fondamentale per materiali sensibili o processi con finestre operative ristrette, come la produzione di prodotti chimici speciali o la tostatura di setacci molecolari.

Costruzione Robusta e Sigillatura

I forni rotanti sono costruiti per ambienti industriali esigenti. La loro costruzione robusta garantisce affidabilità a lungo termine e funzionamento sicuro sotto stress continuo ad alta temperatura.

I dispositivi di sigillatura avanzati alle estremità di alimentazione e scarico sono cruciali. Prevengono la perdita di calore, impediscono all'aria indesiderata di entrare nel sistema e contengono i gas di processo, migliorando sia l'efficienza che la sicurezza operativa.

Comprendere i Compromessi

Sebbene siano altamente efficaci, la scelta di un forno rotante implica la comprensione dei compromessi inerenti tra diverse configurazioni e rispetto ad altre tecnologie di trattamento termico.

Precisione vs. Potenza Grezza

I forni elettrici offrono una precisione e pulizia ineguagliabili. Senza sottoprodotti della combustione, sono ideali per applicazioni ad alta purezza. Tuttavia, il loro input energetico può essere un fattore limitante per la lavorazione di minerali su scala estremamente ampia.

I forni a combustibile erogano enormi quantità di potenza termica grezza, rendendoli la scelta predefinita per le industrie ad alto volume. Il compromesso è un controllo meno preciso della temperatura e il potenziale di contaminazione del prodotto dalla combustione del combustibile.

Investimento di Capitale e Scala

I forni rotanti rappresentano un investimento di capitale significativo. La loro "operazione semplice" si riferisce al processo continuo e semplificato una volta avviato, non a una mancanza di complessità nell'attrezzatura stessa.

La loro forza risiede nella lavorazione continua e ad alta produttività. Per produzioni a batch molto piccole o lavori di laboratorio, altri tipi di forni potrebbero essere più economici e pratici.

Fare la Scelta Giusta per il Tuo Processo

Il tuo obiettivo di lavorazione specifico è il fattore più importante nella selezione del giusto tipo di tecnologia di forno rotante.

- Se il tuo obiettivo primario è la purezza e la precisione del processo: Un forno rotante elettrico offre un controllo superiore della temperatura ed elimina la contaminazione da sottoprodotti della combustione.

- Se il tuo obiettivo primario è l'alta produttività e la potenza grezza: Un tradizionale forno a combustibile fornisce l'enorme energia termica necessaria per operazioni su larga scala come la lavorazione di minerali o la produzione di cemento.

- Se il tuo obiettivo primario è la flessibilità del materiale di alimentazione: L'azione di caduta intrinseca di qualsiasi forno rotante eccelle nella lavorazione uniforme di un'ampia varietà di dimensioni, forme e densità di materiali.

Comprendere questi principi fondamentali ti consente di sfruttare un forno rotante non solo come riscaldatore, ma come strumento di precisione per la trasformazione dei materiali.

Tabella Riepilogativa:

| Aspetto | Descrizione |

|---|---|

| Principio di Funzionamento | Caduta continua in un cilindro rotante riscaldato, inclinato, per un'esposizione uniforme |

| Processi Chiave | Essiccazione, calcinazione, riduzione e altri trattamenti termici |

| Fonti di Calore | A combustibile (gas/olio) per alta potenza, elettrico per precisione e purezza |

| Vantaggi Chiave | Lavorazione uniforme, scalabilità, atmosfera controllata, alta produttività |

| Caratteristiche di Design | Cilindro inclinato, rivestimento refrattario, sistemi di sigillatura, zone di riscaldamento multiple |

Pronto a ottimizzare la lavorazione dei tuoi materiali con un forno rotante personalizzato? Noi di KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti include Forni Rotanti, Forni a Muffola, Forni a Tubo, Forni Sotto Vuoto e ad Atmosfera e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche. Che tu richieda alta potenza per grandi volumi o un controllo preciso della temperatura, possiamo aiutarti a ottenere risultati coerenti e di alta qualità. Contattaci oggi per discutere come le nostre soluzioni possono trasformare i tuoi processi!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali