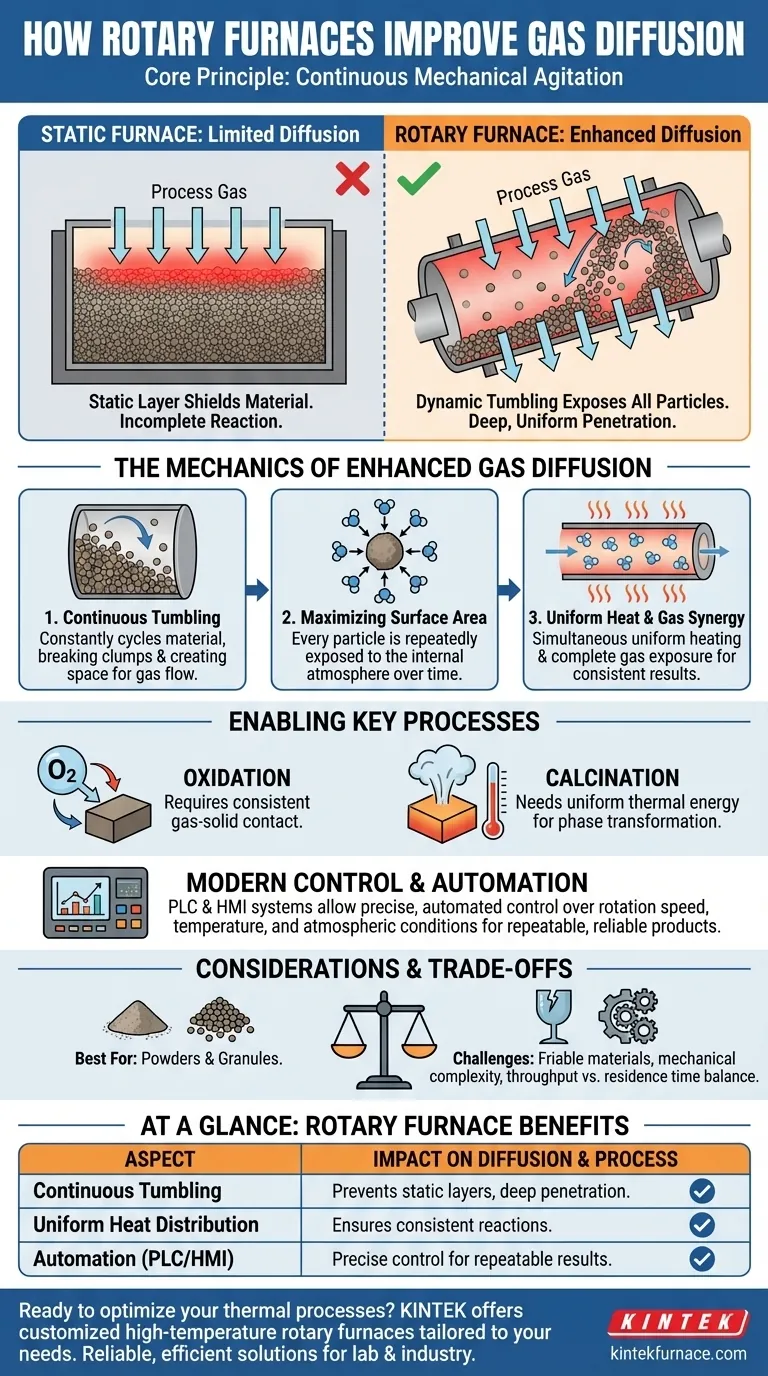

In sostanza, i forni rotativi migliorano la diffusione dei gas attraverso l'agitazione meccanica continua. La rotazione lenta e costante del tubo del forno fa rotolare il materiale in lavorazione, assicurando che ogni particella sia ripetutamente e completamente esposta all'atmosfera interna. Questa azione dinamica impedisce la formazione di uno strato superficiale statico che altrimenti schermerebbe la massa del materiale, consentendo ai gas di processo di penetrare in profondità e uniformemente.

Il vantaggio principale di un forno rotativo non è una singola caratteristica, ma la sinergia tra le sue azioni fondamentali: la rotazione fornisce calore uniforme e esposizione completa ai gas contemporaneamente. Questo trasforma un processo statico potenzialmente inefficiente in un'operazione altamente coerente e continua.

La Meccanica della Diffusione dei Gas Migliorata

In molti processi termici, garantire che un gas possa reagire con un materiale solido è la sfida centrale. Un forno rotativo è progettato specificamente per risolvere questo problema.

Superare il Problema dello Strato Statico

In un forno stazionario, i gas di processo possono interagire solo con lo strato superiore del letto di materiale. Le particelle sottostanti sono schermate, il che porta a una reazione incompleta o altamente inefficiente.

Ciò significa che il processo è limitato dalla lenta velocità con cui il gas può diffondersi attraverso un letto di polvere o granulare compatto e statico.

Il Ruolo del Ribaltamento Continuo

Un forno rotativo è costituito da un lungo cilindro inclinato che ruota lentamente. Questo movimento solleva continuamente il materiale e lo fa cadere o rotolare giù.

Questa semplice azione meccanica è la chiave. Ricicla costantemente il materiale dal fondo del letto alla superficie, rompendo eventuali agglomerati e creando spazio per il flusso del gas.

Massimizzare l'Esposizione della Superficie

Ribaltando il materiale, il forno assicura che l'intera superficie di ogni particella sia esposta al gas di processo nel tempo. Questo trasforma la reazione da un fenomeno superficiale a un vero e proprio processo di massa.

Questa esposizione migliorata non solo migliora la completezza della reazione, ma può anche aumentare la velocità di reazione e ridurre il consumo complessivo di gas.

Oltre la Diffusione: Il Principio di Uniformità

I vantaggi della progettazione rotativa si estendono oltre la diffusione dei gas, creando un ambiente di processo altamente controllato ed efficiente.

Distribuzione Uniforme del Calore

La stessa rotazione che espone il materiale al gas assicura anche un'esposizione uniforme al calore. Mentre le particelle rotolano, vengono riscaldate uniformemente dalle pareti del forno, che ricevono energia dagli elementi riscaldanti esterni.

Questo metodo di riscaldamento indiretto previene punti caldi e gradienti termici, assicurando che ogni particella sperimenti lo stesso profilo di temperatura, il che è fondamentale per la ripetibilità del processo.

Abilitare Processi Chimici Chiave

Questo livello di controllo è essenziale per processi come l'ossidazione e la calcinazione. L'ossidazione, che comporta un guadagno di ossigeno, richiede fondamentalmente un contatto gas-solido coerente per procedere efficacemente.

Allo stesso modo, la calcinazione utilizza l'energia termica per guidare le trasformazioni di fase, che si verificano in modo più prevedibile quando il riscaldamento è perfettamente uniforme.

Automazione e Controllo di Processo

I forni rotativi moderni sfruttano i Controllori Logici Programmabili (PLC) e i sistemi di Interfaccia Uomo-Macchina (HMI). Questi strumenti consentono un controllo preciso e automatizzato della velocità di rotazione, della temperatura e delle condizioni atmosferiche.

Questa automazione assicura che le condizioni uniformi siano mantenute con coerenza, portando a una maggiore efficienza operativa e a un prodotto finale più ripetibile e affidabile.

Comprendere i Compromessi

Sebbene siano altamente efficaci, i forni rotativi non sono una soluzione universale. Il loro design introduce considerazioni specifiche che devono essere valutate.

Idoneità del Materiale

L'azione di ribaltamento è ideale per polveri, granuli e piccoli solidi. Tuttavia, può essere troppo aggressiva per materiali friabili che si rompono o si usurano facilmente. Anche le polveri estremamente fini possono diventare aerodisperse e richiedere una manipolazione speciale.

Complessità Meccanica

Rispetto a un forno a scatola statico, un forno rotativo è una macchina più complessa. Il cilindro rotante richiede guarnizioni specializzate, motori di azionamento e cuscinetti di supporto che aumentano l'onere della manutenzione.

Portata rispetto al Tempo di Permanenza

Esiste un compromesso intrinseco tra la velocità di lavorazione (portata) e il tempo che il materiale trascorre nel forno (tempo di permanenza). Una rotazione più rapida o un'inclinazione più ripida aumenterà la portata ma ridurrà il tempo disponibile affinché le reazioni si completino, richiedendo una calibrazione attenta.

Applicare Questo al Tuo Processo

La scelta della tecnologia di forno giusta dipende dal bilanciamento dei requisiti di processo con la complessità operativa.

- Se la tua attenzione principale è ottenere una reazione gas-solido completa (come l'ossidazione): Il forno rotativo è superiore perché il suo ribaltamento continuo garantisce un'esposizione uniforme del gas attraverso tutto il materiale.

- Se la tua attenzione principale è l'elaborazione ad alta produttività di polveri o granuli: Un forno rotativo continuo è ideale, poiché combina riscaldamento e reazione uniformi con un flusso di lavoro efficiente e automatizzato.

- Se stai lavorando oggetti solidi singoli di grandi dimensioni o materiali inclini alla rottura: Potrebbe essere più appropriato un forno statico o a batch, poiché l'azione di ribaltamento di un forno rotativo potrebbe causare danni.

In definitiva, il forno rotativo eccelle trasformando il letto di materiale da una barriera statica a un volume dinamico e reattivo.

Tabella Riassuntiva:

| Aspetto | Impatto sulla Diffusione dei Gas |

|---|---|

| Ribaltamento Continuo | Impedisce strati statici, espone tutte le particelle al gas per una penetrazione profonda |

| Distribuzione Uniforme del Calore | Garantisce una temperatura uniforme, supportando reazioni coerenti come l'ossidazione |

| Automazione (PLC/HMI) | Consente un controllo preciso della rotazione e dell'atmosfera per risultati ripetibili |

| Idoneità del Materiale | Ideale per polveri e granuli; potrebbe non essere adatto per materiali friabili o fini |

Pronto a ottimizzare i tuoi processi termici con soluzioni avanzate di forni rotativi? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include Forni Rotativi, Forni a Muffle, Forni a Tubo, Forni sottovuoto e a Atmosfera e Sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione per soddisfare precisamente i tuoi requisiti sperimentali unici. Sia che tu stia lavorando con polveri, granuli o necessiti di una migliore diffusione dei gas per ossidazione e calcinazione, KINTEK offre soluzioni affidabili ed efficienti. Contattaci oggi per discutere di come possiamo migliorare le prestazioni del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi