Nella produzione di ottiche ad alte prestazioni, i forni rotativi sono indispensabili per ottenere la perfezione del materiale richiesta. Contribuiscono sottoponendo i materiali, spesso in forma sciolta o in polvere, a un trattamento termico eccezionalmente uniforme attraverso una combinazione di rotazione continua e zone termiche controllate con precisione. Questo processo è fondamentale per creare il vetro omogeneo e privo di stress necessario per componenti come lenti avanzate e specchi per telescopi.

La sfida principale nella produzione ottica non è solo modellare il vetro, ma garantire che la sua struttura interna sia perfettamente uniforme. I forni rotativi risolvono questo problema eliminando i gradienti di temperatura e le sollecitazioni interne durante il trattamento termico, garantendo proprietà ottiche coerenti in tutto il materiale.

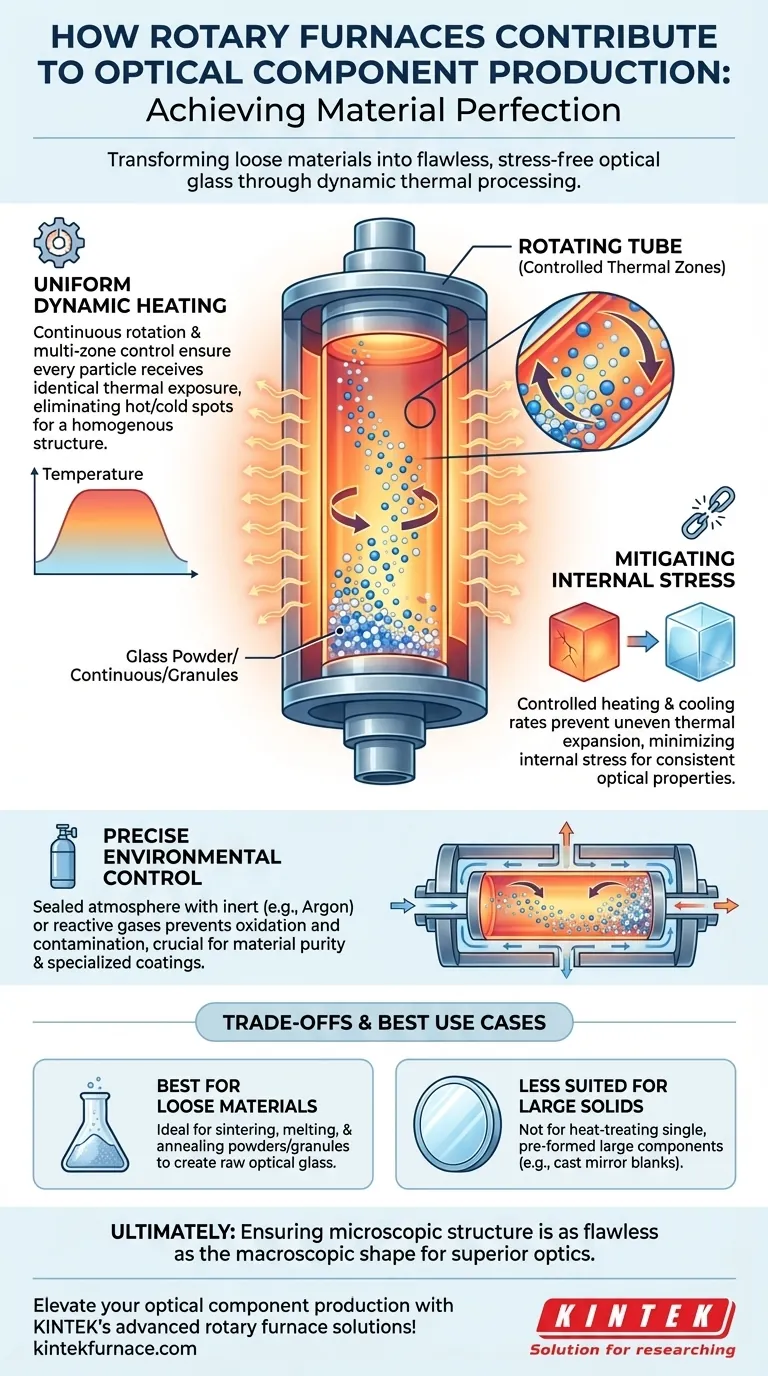

Il Principio Fondamentale: Uniformità Attraverso il Riscaldamento Dinamico

Il valore di un forno rotativo risiede nella sua capacità di trattare ogni particella di un materiale esattamente allo stesso modo. Questo approccio dinamico supera i limiti dei forni statici, dove il materiale più vicino agli elementi riscaldanti diventa più caldo di quello al centro.

Come la Rotazione Continua Garantisce un Riscaldamento Uniforme

Un forno rotativo è costituito da un tubo a rotazione lenta alloggiato all'interno di una camera di riscaldamento. Mentre il tubo gira, il materiale all'interno (come polveri o granuli di vetro) si ribalta delicatamente.

Questo movimento costante assicura che nessuna singola parte del materiale sia esposta eccessivamente o insufficientemente alla fonte di calore. Media efficacemente la temperatura, prevenendo i punti caldi e freddi che sono dannosi per la qualità ottica.

Il Ruolo delle Molteplici Zone Termiche

Questi forni non vengono riscaldati in modo monolitico. Sono progettati con più zone termiche controllate indipendentemente lungo la lunghezza del tubo.

Ciò consente un profilo di temperatura preciso. Il materiale può essere portato a una temperatura specifica, mantenuto lì per una durata esatta (un processo noto come sinterizzazione o ricottura) e quindi raffreddato a una velocità controllata. Questo livello di controllo è fondamentale per definire la microstruttura finale del vetro.

Mitigare le Sollecitazioni Interne

Quando il vetro si raffredda in modo non uniforme, si creano sollecitazioni interne. Queste sollecitazioni sono invisibili a occhio nudo ma possono deformare il materiale e, cosa più importante, alterare il suo indice di rifrazione in modi imprevedibili, distorcendo qualsiasi luce che lo attraversa.

Assicurando che ogni parte del materiale si riscaldi e si raffreddi alla stessa velocità, il forno rotativo minimizza la formazione di queste sollecitazioni interne, risultando in un componente otticamente stabile e prevedibile.

Oltre il Calore: Controllare l'Ambiente del Materiale

I materiali ottici moderni spesso richiedono più di un semplice calore preciso. L'ambiente chimico durante la lavorazione è altrettanto critico per ottenere le proprietà e la purezza desiderate.

Controllo Preciso della Composizione del Gas

I forni rotativi possono essere sigillati, consentendo un controllo completo dell'atmosfera interna. Ciò consente processi avanzati in cui si utilizza un gas inerte come l'argon per prevenire l'ossidazione.

In alternativa, è possibile introdurre un gas reattivo per causare una specifica trasformazione chimica sulla superficie del materiale, una tecnica utilizzata nella creazione di rivestimenti ottici specializzati o materiali compositi avanzati.

Garantire una Purezza Eccezionale

Le prestazioni ottiche sono direttamente collegate alla purezza del materiale. Qualsiasi contaminazione può causare assorbimento o diffusione della luce, degradando la funzione di una lente o di uno specchio.

L'ambiente controllato di un forno rotativo è cruciale per impedire che i contaminanti presenti nell'aria si integrino nel materiale durante il suo stato ad alta temperatura e reattivo. Ciò è simile al principio alla base dei forni a vuoto, dove l'obiettivo è creare il materiale più puro possibile.

Comprendere i Compromessi

Sebbene potenti, i forni rotativi sono uno strumento specifico per applicazioni specifiche. Comprendere i loro limiti è fondamentale per utilizzarli efficacemente.

Più Adatti ai Materiali Sciolti

I forni rotativi sono progettati per processare polveri, granuli o altri materiali "sciolti". Sono la scelta ideale per creare il vetro ottico grezzo dai suoi ingredienti costituenti.

Generalmente non vengono utilizzati per il trattamento termico di un singolo solido di grandi dimensioni e preformato, come un grande grezzo per specchio che è già stato colato. Tali componenti vengono tipicamente ricotti in grandi forni statici costruiti su misura.

Complessità Meccanica e Costo

L'aggiunta di un sistema di azionamento rotante, guarnizioni ad alta integrità e controllori multi-zona rende questi sistemi meccanicamente più complessi e costosi di un semplice forno a scatola.

Questo costo è giustificato dall'eccezionale uniformità e dall'alta produttività richieste per la produzione di materiali ottici avanzati su scala.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno rotativo è guidata dalla necessità di un controllo assoluto sulle proprietà fondamentali di un materiale durante la lavorazione termica.

- Se il tuo obiettivo principale è produrre vetro ottico grezzo da polveri: Un forno rotativo è la scelta superiore per sinterizzare o fondere gli ingredienti in un grezzo perfettamente omogeneo.

- Se il tuo obiettivo principale è creare componenti privi di stress: Il riscaldamento uniforme e il raffreddamento controllato di un forno rotativo sono essenziali per la ricottura e l'eliminazione delle sollecitazioni interne che degradano le prestazioni ottiche.

- Se il tuo obiettivo principale è sviluppare nuovi materiali ottici: La capacità di gestire con precisione sia il profilo termico che l'atmosfera gassosa rende il forno rotativo uno strumento inestimabile per la ricerca e lo sviluppo.

In definitiva, l'impiego di un forno rotativo è una decisione strategica per garantire che la struttura microscopica del materiale sia impeccabile quanto la forma macroscopica dell'ottica finale.

Tabella Riassuntiva:

| Aspetto | Contributo |

|---|---|

| Riscaldamento Uniforme | La rotazione continua elimina i gradienti di temperatura per una struttura del materiale omogenea. |

| Riduzione delle Sollecitazioni | Le zone termiche controllate minimizzano le sollecitazioni interne, garantendo proprietà ottiche stabili. |

| Controllo Ambientale | L'atmosfera sigillata con gas inerti o reattivi previene la contaminazione e consente trasformazioni chimiche. |

| Idoneità del Materiale | Ideale per polveri e granuli nei processi di sinterizzazione, ricottura e fusione del vetro ottico. |

Porta al livello successivo la produzione dei tuoi componenti ottici con le soluzioni avanzate di forni rotativi di KINTEK! Sfruttando la ricerca e sviluppo eccezionale e la produzione interna, forniamo forni ad alta temperatura come forni Rotativi, a Muffola, a Tubo, a Vuoto e con Atmosfera, e Sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione assicurano un allineamento preciso con le tue esigenze sperimentali uniche, garantendo uniformità del materiale e prestazioni superiori. Contattaci oggi per discutere come possiamo ottimizzare la tua lavorazione termica per ottiche impeccabili!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero