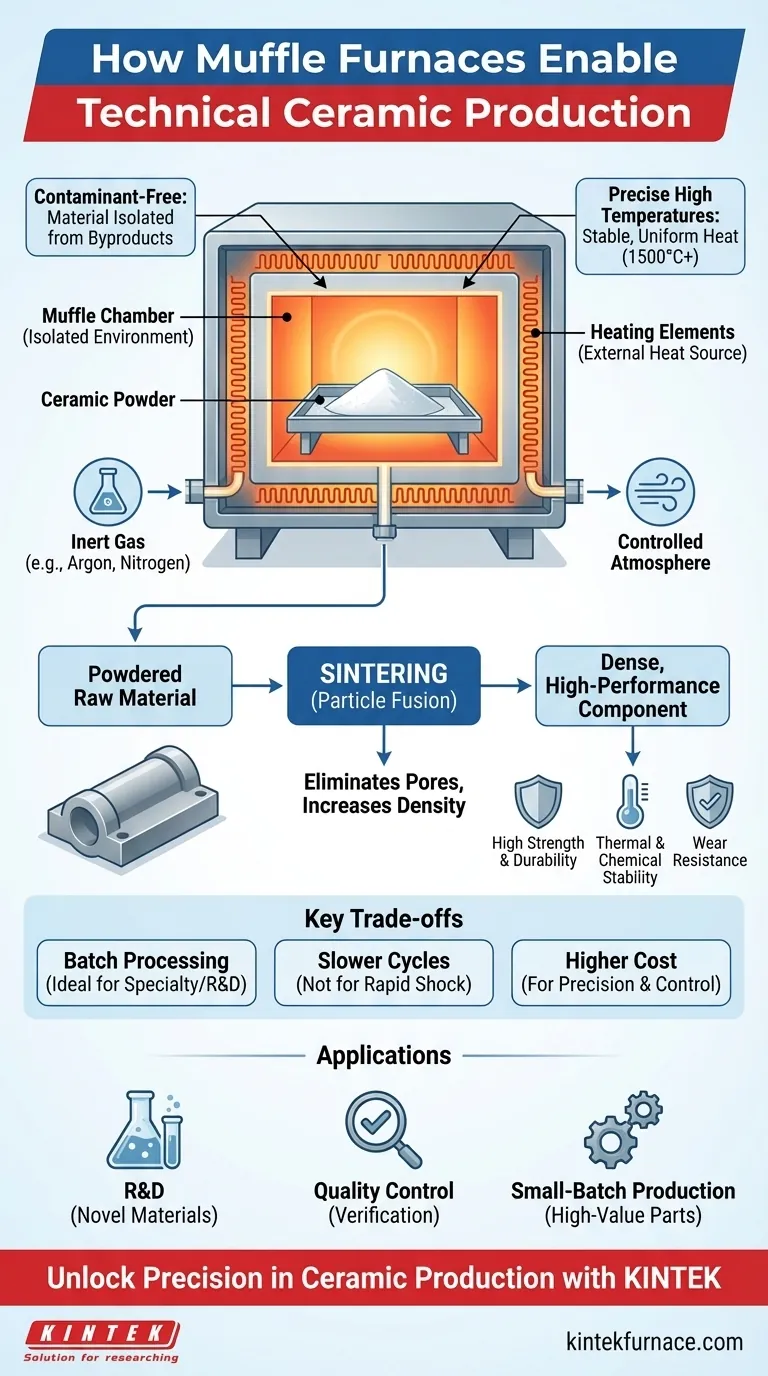

I forni a muffola sono fondamentali per la produzione di ceramiche tecniche perché creano gli ambienti ad alta temperatura, controllati e privi di contaminanti esattamente necessari per processi come la sinterizzazione. Questo trasforma le materie prime in polvere in componenti densi e ad alte prestazioni con forza e durata eccezionali.

Il valore critico di un forno a muffola non è semplicemente raggiungere alte temperature, ma la *qualità* di quel calore. Isolando la ceramica dai sottoprodotti del combustibile e consentendo un controllo atmosferico preciso, permette la creazione di materiali di elevata purezza con proprietà specifiche e ripetibili che altrimenti sarebbero impossibili da ottenere.

La Funzione Principale: Creare l'Ambiente Termico Ideale

Un forno a muffola è più di un semplice contenitore riscaldato; è uno strumento di precisione progettato per controllare ogni variabile del processo di riscaldamento. Questo controllo è ciò che rende possibile la produzione di ceramiche avanzate.

Il Principio della "Muffola": Garantire la Purezza del Materiale

La caratteristica distintiva di un forno a muffola è la sua muffola, una camera separata che contiene il materiale riscaldato. Questa camera isola la ceramica dagli elementi riscaldanti effettivi e, cosa fondamentale, da eventuali sottoprodotti della combustione.

Questa separazione è non negoziabile per le ceramiche tecniche, dove anche le impurità microscopiche possono compromettere l'integrità strutturale e le caratteristiche prestazionali del materiale finale.

Ottenere Temperature Elevate Precise e Stabili

Le ceramiche tecniche richiedono la cottura a temperature estremamente elevate, spesso superiori a 1500°C, per ottenere una corretta densificazione. I forni a muffola sono costruiti a tale scopo.

Utilizzano pareti isolanti spesse e materiali fibrosi speciali nella porta per mantenere la stabilità termica e l'efficienza. Ciò garantisce che la temperatura all'interno della camera sia uniforme e mantenuta con precisione per la durata richiesta, portando a risultati coerenti lotto dopo lotto.

Abilitare il Controllo Atmosferico Avanzato

Molte ceramiche avanzate sono sensibili all'ossigeno ad alte temperature. I forni a muffola possono essere configurati per operare con atmosfere specifiche, come ambienti a basso contenuto di ossigeno o completamente inerti (ad esempio, argon o azoto).

Questa capacità previene l'ossidazione e le reazioni chimiche indesiderate, preservando l'integrità di materiali come le ceramiche non ossidiche e alcuni compositi metallici.

Dalla Polvere al Componente ad Alte Prestazioni

Il viaggio di una ceramica tecnica prevede la trasformazione di una polvere accuratamente formulata in una parte solida e funzionale. Il forno a muffola è il luogo in cui avviene questa trasformazione critica.

Il Processo di Sinterizzazione

Il processo principale reso possibile da un forno a muffola è la sinterizzazione. Durante la sinterizzazione, le particelle di ceramica vengono riscaldate fino a un punto appena inferiore alla loro temperatura di fusione.

A questa temperatura, le particelle si fondono insieme, eliminando gradualmente i pori tra di esse. Il risultato è un componente ceramico denso, solidificato e meccanicamente resistente.

Sviluppare Proprietà Eccezionali

L'ambiente controllato del forno a muffola influenza direttamente le proprietà finali della ceramica. Il controllo preciso della temperatura e dell'atmosfera consente agli ingegneri di ottenere:

- Alta Densità: Riduzione al minimo della porosità per la massima resistenza.

- Durezza e Resistenza all'Usura: Creazione di una struttura del materiale robusta.

- Stabilità Termica e Chimica: Garanzia che il componente possa resistere a condizioni estreme.

Uno Strumento Critico per la Ricerca e il Controllo Qualità

Oltre alla produzione, i forni a muffola sono indispensabili nei laboratori di ricerca per lo sviluppo di nuovi materiali e nel controllo qualità per verificare che le parti finite soddisfino specifiche rigorose. La loro capacità di replicare cicli termici precisi consente un'affidabile analisi e caratterizzazione dei materiali.

Comprendere i Compromessi Chiave

Sebbene essenziali, i forni a muffola non sono una soluzione universale per tutte le esigenze di lavorazione termica. Comprendere i loro limiti è fondamentale per utilizzarli efficacemente.

Lavorazione a Lotti Rispetto alla Produzione Continua

I forni a muffola sono intrinsecamente processori a lotti. Sono ideali per produrre componenti altamente specializzati e complessi in quantità minori o per la ricerca e lo sviluppo.

Per la produzione di massa di articoli ceramici più semplici, un forno a tunnel a flusso continuo è spesso più economicamente vantaggioso.

Velocità di Riscaldamento e Raffreddamento

L'isolamento spesso richiesto per mantenere temperature elevate stabili fa sì che i forni a muffola abbiano generalmente cicli di riscaldamento e raffreddamento più lenti. I processi che richiedono shock termico o raffreddamento estremamente rapidi potrebbero richiedere diversi tipi di forni.

Costo e Complessità

Caratteristiche come leghe ad alta temperatura, isolamento avanzato e, in particolare, i sistemi di controllo atmosferico aumentano il costo e la complessità operativa del forno. La precisione che offrono ha un prezzo più alto rispetto ai forni più semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di lavorazione termica appropriato dipende interamente dal tuo obiettivo specifico, sia che si tratti di creare un nuovo materiale o di produrre un componente collaudato.

- Se la tua attenzione principale è la ricerca e lo sviluppo: Un forno a muffola con controllo atmosferico avanzato è essenziale per esplorare le proprietà di materiali nuovi senza contaminazioni.

- Se la tua attenzione principale è il controllo qualità e la verifica: Un forno a muffola standard e affidabile fornisce l'ambiente ad alta temperatura ripetibile necessario per certificare che i prodotti soddisfino le specifiche.

- Se la tua attenzione principale è la produzione specializzata in piccoli lotti: La precisione di un forno a muffola lo rende la scelta ideale per creare componenti ceramici tecnici di alto valore.

In definitiva, il forno a muffola consente a ingegneri e scienziati di eseguire il delicato processo di sinterizzazione con una precisione e un controllo senza pari.

Tabella Riassuntiva:

| Aspetto | Contributo alle Ceramiche Tecniche |

|---|---|

| Purezza | Isola i materiali dai contaminanti per ceramiche di elevata purezza. |

| Controllo della Temperatura | Fornisce un riscaldamento stabile e uniforme fino a 1500°C+ per la sinterizzazione. |

| Controllo Atmosferico | Consente l'uso di gas inerti per prevenire l'ossidazione e garantire l'integrità. |

| Processo di Sinterizzazione | Fonde polveri ceramiche in componenti densi e resistenti. |

| Applicazioni | Ideale per R&S, controllo qualità e produzione in piccoli lotti. |

Sblocca la Precisione nella Tua Produzione Ceramica con KINTEK

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Che tu stia sviluppando nuovi materiali o garantendo la qualità nella produzione, i nostri forni offrono gli ambienti privi di contaminanti e il controllo esatto della temperatura essenziali per le ceramiche tecniche ad alte prestazioni.

Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono migliorare i tuoi processi e promuovere l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici