Nell'industria delle vernici e dei rivestimenti, il forno a muffola è uno strumento di laboratorio utilizzato per analisi critiche, non per la produzione su larga scala. La sua funzione principale è quella di fornire un ambiente controllato ad alta temperatura per asciugare, polimerizzare o incenerire rapidamente i campioni di vernice. Questo processo accelerato consente ai produttori di testare e verificare in modo efficiente le caratteristiche chiave delle prestazioni come la composizione chimica, la durabilità e la resistenza al calore senza attendere i lunghi tempi di polimerizzazione naturali.

Il valore fondamentale di un forno a muffola risiede nella sua capacità di creare un ambiente pulito e ad alta temperatura controllata con precisione. Questo isola il campione di vernice dalla contaminazione, consentendo un'analisi rapida e ripetibile delle proprietà fondamentali di un rivestimento, dal suo contenuto inorganico alle sue prestazioni in condizioni di stress termico estremo.

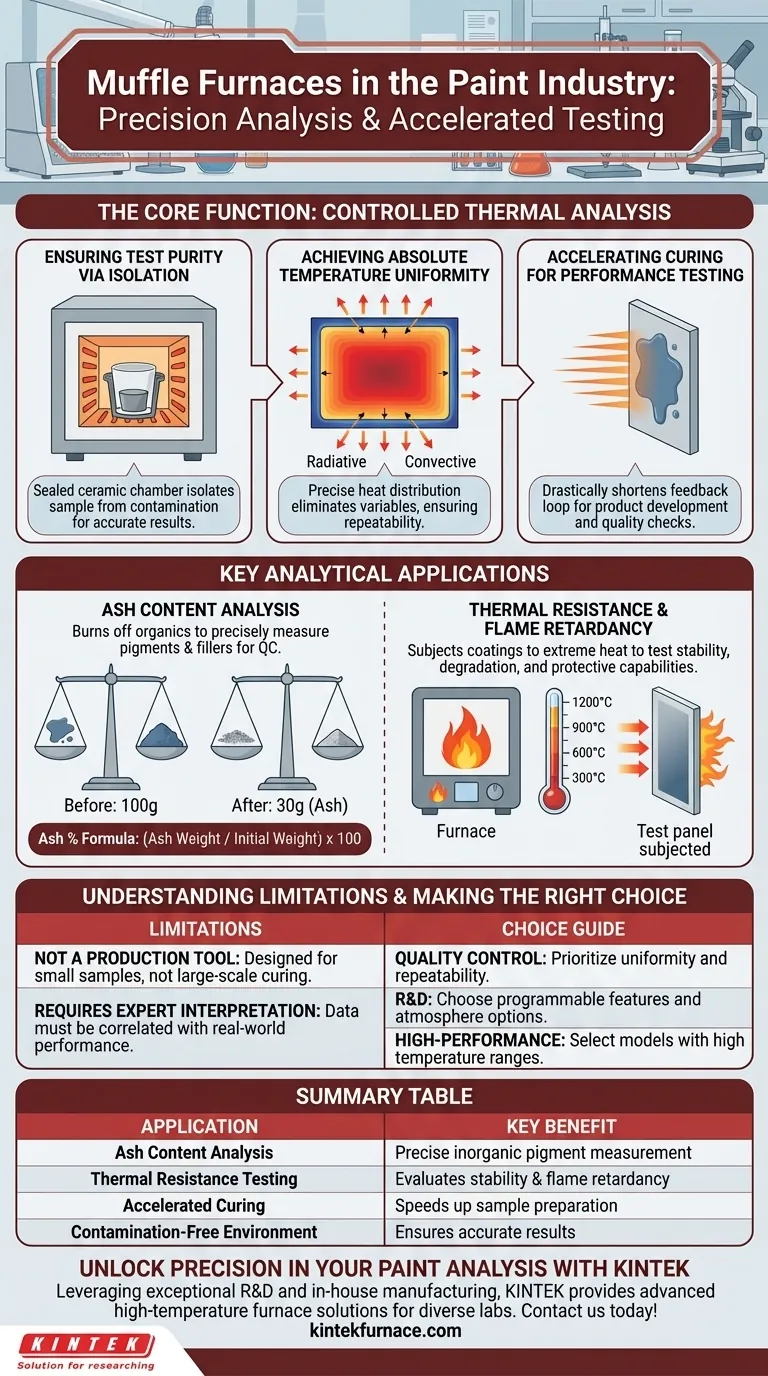

La Funzione Principale: Analisi Termica Controllata

Un forno a muffola è fondamentalmente uno strumento per comprendere come si comporta un rivestimento quando è sottoposto a calore. Ciò si ottiene attraverso tre caratteristiche chiave che sono fondamentali per test di laboratorio affidabili.

Garantire la Purezza del Test tramite l'Isolamento

La caratteristica distintiva di un forno a muffola è la muffola stessa, una camera separata e sigillata tipicamente realizzata in ceramica. Questa camera isola il campione di vernice dagli elementi riscaldanti e da qualsiasi potenziale sottoprodotto della combustione.

Questo isolamento è inderogabile per un'analisi accurata. Garantisce che qualsiasi cambiamento osservato nella vernice sia il risultato diretto della temperatura programmata, e non dovuto a reazioni con contaminanti esterni.

Raggiungere l'Uniformità Assoluta della Temperatura

Affinché un test sia valido e ripetibile, ogni parte del campione di vernice deve subire esattamente la stessa temperatura. I forni a muffola sono progettati per fornire una distribuzione del calore eccezionalmente uniforme sia attraverso il trasferimento di calore radiante che convettivo.

Questa precisione elimina le variabili, assicurando che un test eseguito oggi su un campione produca gli stessi risultati di un test sullo stesso lotto il mese prossimo.

Accelerare la Polimerizzazione per i Test di Prestazione

Sebbene il forno non venga utilizzato per l'asciugatura sulla linea di produzione, è essenziale per portare rapidamente un campione al suo stato finale, completamente polimerizzato, in laboratorio.

Una volta polimerizzato, il campione può essere sottoposto a ulteriori test fisici, come test di resistenza ai graffi, adesione o flessibilità. Il forno riduce drasticamente il ciclo di feedback per lo sviluppo del prodotto e i controlli di qualità.

Applicazioni Analitiche Chiave Oltre l'Asciugatura

La vera potenza di un forno a muffola risiede nel suo utilizzo come strumento analitico. Consente ai tecnici di scomporre un rivestimento per verificarne la formulazione e prevederne le prestazioni a lungo termine.

Analisi del Contenuto di Ceneri

Questa è una delle applicazioni più comuni. Il forno viene riscaldato ad alta temperatura (ad esempio, 500-900°C) per bruciare completamente tutti i componenti organici della vernice, come resine, leganti e solventi.

Il materiale rimanente è una cenere inorganica, composta da pigmenti e cariche. Ponderando il campione prima e dopo questo processo, un laboratorio può determinare con precisione la percentuale di ceneri, una metrica critica di controllo qualità per verificare che il lotto sia stato formulato correttamente.

Test di Resistenza Termica e Ritardo di Fiamma

Per i rivestimenti ad alte prestazioni utilizzati nei settori aerospaziale, automobilistico o industriale, è fondamentale comprenderne il comportamento a temperature estreme.

Un forno a muffola può sottoporre i campioni a calore molto elevato per testare la degradazione, la decolorazione e la stabilità termica complessiva. Per i rivestimenti intumescenti o ignifughi, fornisce le condizioni necessarie per misurare le loro capacità protettive.

Comprendere i Limiti

Sebbene indispensabile in laboratorio, è importante riconoscere per cosa un forno a muffola non è progettato. Comprendere i suoi limiti previene l'uso improprio e chiarisce il suo ruolo specifico.

Non è uno Strumento di Produzione

I forni a muffola sono strumenti di precisione, non forni industriali. Le loro camere sono piccole, progettate per testare piccoli pannelli rivestiti o crogioli di vernice liquida. Sono del tutto inadatti per la polimerizzazione di pezzi su una linea di produzione.

Richiede un'Interpretazione Esperta

I dati derivanti dai test accelerati richiedono competenza per essere interpretati correttamente. Un tecnico qualificato deve essere in grado di correlare i risultati di un test ad alta temperatura con le prestazioni previste nelle condizioni reali nel tempo. Il forno fornisce i dati; l'esperto fornisce l'intuizione.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del forno giusto dipende interamente dal suo scopo analitico previsto. Obiettivi diversi richiedono un'enfasi su caratteristiche diverse.

- Se il tuo obiettivo principale è il controllo qualità: Hai bisogno di un forno con un'eccezionale uniformità della temperatura e ripetibilità per analisi coerenti del contenuto di ceneri.

- Se il tuo obiettivo principale è la ricerca e sviluppo (R&S): Dai priorità a un forno con un controller programmabile e opzioni per l'utilizzo di atmosfere diverse (ad esempio, azoto) per testare nuove formulazioni in condizioni variabili.

- Se il tuo obiettivo principale sono i rivestimenti ad alte prestazioni: Cerca un modello con un intervallo di temperatura massima molto elevato (fino a 1200°C o più) per testare accuratamente la resistenza al fuoco e la stabilità termica.

In definitiva, il forno a muffola consente ai professionisti delle vernici di guardare all'interno dei loro rivestimenti, trasformando proprietà chimiche astratte in dati concreti sulle prestazioni.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave |

|---|---|

| Analisi del Contenuto di Ceneri | Misura con precisione le percentuali di pigmenti e cariche inorganiche per il controllo qualità |

| Test di Resistenza Termica | Valuta la stabilità del rivestimento e la resistenza al fuoco a temperature elevate |

| Polimerizzazione Accelerata | Accelera la preparazione del campione per ulteriori test di prestazione fisica |

| Ambiente Privo di Contaminazione | Garantisce risultati accurati isolando i campioni da fattori esterni |

Sblocca la Precisione nella Tua Analisi delle Vernici con KINTEK

Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Sia che tu ti concentri sul controllo qualità, sulla R&S o sui rivestimenti ad alte prestazioni, i nostri forni offrono risultati affidabili e ripetibili per migliorare l'efficienza e l'accuratezza del tuo laboratorio.

Contattaci oggi stesso per discutere come le nostre soluzioni personalizzate possono avvantaggiare le tue specifiche esigenze di test sulle vernici e guidare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO