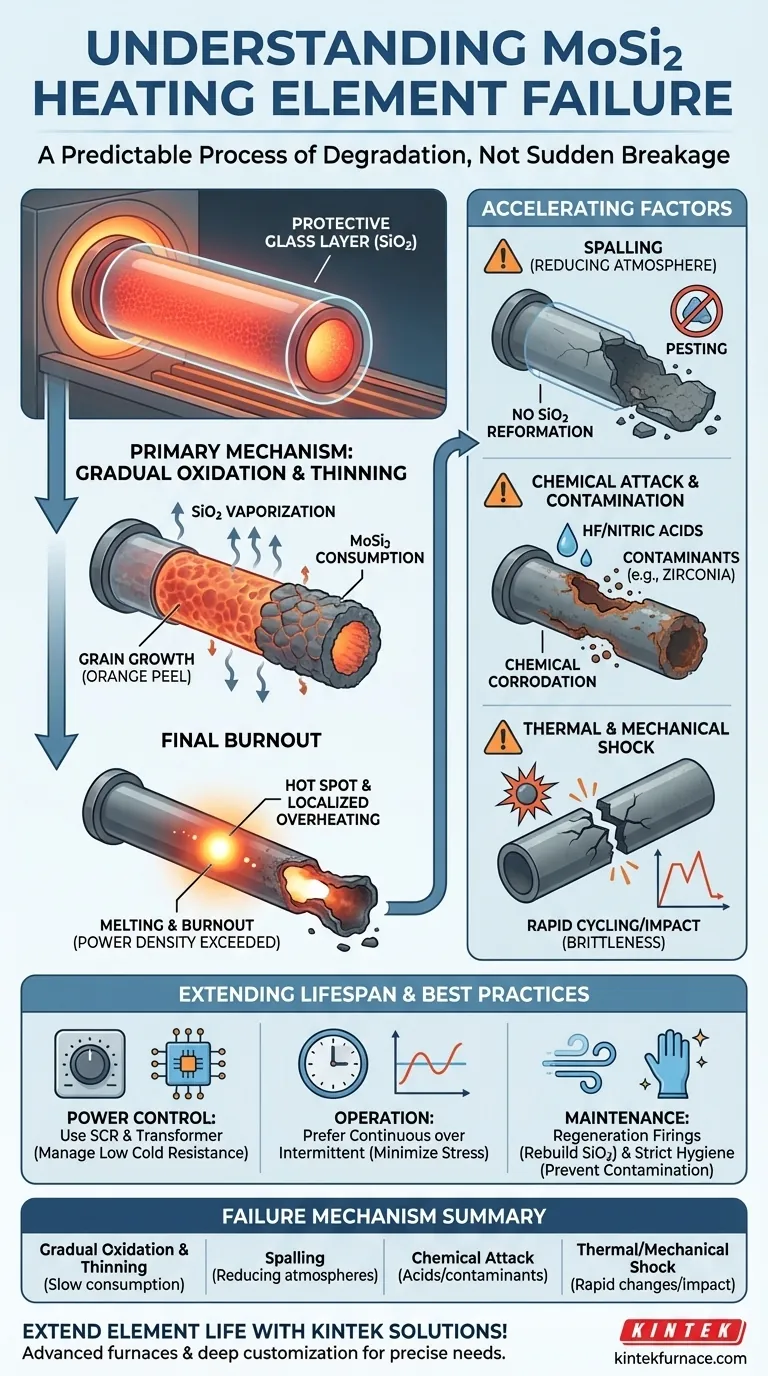

In sostanza, gli elementi riscaldanti in disiliciuro di molibdeno (MoSi2) non si rompono improvvisamente, ma si guastano attraverso un processo di degrado prevedibile. Il meccanismo di guasto più comune è un assottigliamento graduale dell'elemento dovuto all'ossidazione. Nel tempo, questo assottigliamento aumenta la resistenza elettrica dell'elemento fino al punto in cui la sua densità di potenza viene superata, causando surriscaldamento localizzato e infine la bruciatura.

La chiave per comprendere il guasto degli elementi in MoSi2 è riconoscere che si tratta di un processo lento di invecchiamento guidato dall'ossidazione. Sebbene questi elementi siano progettati per ambienti ossidanti ad alta temperatura, il processo stesso che li protegge li consuma gradualmente, e determinate condizioni operative possono accelerare drasticamente questo decadimento.

Il Meccanismo di Guasto Primario: Ossidazione Graduale e Assottigliamento

La ragione fondamentale per cui gli elementi in MoSi2 hanno una vita utile così lunga è anche la causa del loro eventuale guasto. Il processo si svolge in una sequenza prevedibile.

Lo Strato Vetroso Protettivo

Quando un elemento in MoSi2 viene riscaldato in un'atmosfera ossidante (come l'aria), sulla sua superficie si forma un sottile strato protettivo di puro vetro di quarzo (SiO2). Questo strato è autoriparatore e protegge il materiale sottostante da un'ulteriore e rapida ossidazione.

Il Processo di Assottigliamento

Questo strato protettivo di SiO2 non è perfettamente stabile a temperature molto elevate. Evapora lentamente e si riforma, un processo che consuma una piccola quantità del materiale MoSi2 di base ad ogni ciclo. Nel corso di centinaia o migliaia di ore, ciò porta a una diminuzione misurabile del diametro dell'elemento.

Inoltre, il funzionamento prolungato ad alte temperature può causare la crescita del grano all'interno dell'elemento. Questo può far apparire la superficie ruvida, come una "buccia d'arancia", e contribuisce all'assottigliamento generale e all'indebolimento del materiale.

La Bruciatura Finale

Man mano che l'elemento diventa più sottile, la sua resistenza elettrica aumenta. Poiché l'alimentazione continua a fornire energia, questa maggiore resistenza in una sezione trasversale più piccola provoca un aumento drastico della densità di potenza. Questo crea "punti caldi" – aree localizzate che diventano significativamente più calde rispetto al resto dell'elemento – che alla fine portano alla fusione e alla bruciatura.

Fattori Acceleranti e Modalità di Guasto Secondarie

Sebbene l'assottigliamento graduale sia la modalità di guasto predefinita, diversi fattori ambientali e operativi possono causare il guasto prematuro degli elementi in MoSi2.

Sfaldatura (Spalling) in Atmosfere Riducenti

Se l'elemento viene utilizzato in un'atmosfera riducente (priva di ossigeno sufficiente), lo strato protettivo di SiO2 non può riformarsi se viene danneggiato. Ciò porta a un guasto catastrofico noto come sfaldatura o "pesting", in cui l'elemento si disintegra rapidamente.

Attacco Chimico e Contaminazione

Gli elementi in MoSi2 sono altamente resistenti alla maggior parte delle sostanze chimiche, ma possono essere attaccati e disciolti dagli acidi fluoridrico e nitrico. Più comunemente nella pratica, il guasto è causato dalla contaminazione. Materiali come la zirconia colorata che non sono stati adeguatamente essiccati prima della cottura possono rilasciare composti che attaccano aggressivamente la superficie dell'elemento.

Shock Termico e Meccanico

Come altre ceramiche, gli elementi in MoSi2 sono fragili, specialmente a temperatura ambiente. Sono suscettibili a fratture dovute a shock meccanici durante l'installazione o a stress significativi indotti da cicli rapidi di riscaldamento o raffreddamento (shock termico).

Comprendere i Compromessi Operativi

Un funzionamento corretto è fondamentale per mitigare i rischi di guasto. Comprendere le caratteristiche intrinseche del MoSi2 è il primo passo.

La Necessità di un Controllo di Potenza Sofisticato

Gli elementi in MoSi2 hanno una resistenza elettrica molto bassa da freddi, che aumenta drasticamente man mano che si riscaldano. Ciò richiede un sistema di controllo della potenza specializzato, tipicamente tramite un trasformatore e un Raddrizzatore Controllato al Silicio (SCR), per gestire l'elevata corrente iniziale di avviamento e regolare con precisione la potenza alla temperatura operativa.

Funzionamento Intermittente vs. Continuo

Sebbene robusti, i cicli termici frequenti possono indurre stress meccanico sugli elementi e sulle loro strutture di supporto. Per la massima durata, il funzionamento continuo a temperatura stabile è generalmente preferibile all'uso intermittente con frequenti cicli di riscaldamento e raffreddamento.

Il Rischio di Contaminazione

La lunga vita degli elementi in MoSi2 dipende interamente dal mantenimento dell'integrità dello strato protettivo di SiO2. Una rigorosa igiene del forno e una corretta preparazione degli articoli da cuocere non sono facoltative: sono essenziali per prevenire guasti prematuri dovuti a contaminazione chimica.

Come Estendere la Vita dei Vostri Elementi

La vostra strategia operativa dovrebbe essere direttamente informata dalla vostra applicazione principale e dall'ambiente del forno.

- Se il vostro obiettivo principale è massimizzare la durata in un'atmosfera d'aria standard: Utilizzate gli elementi all'interno del loro intervallo di temperatura consigliato ed evitate cicli termici rapidi e non necessari per minimizzare lo stress.

- Se il vostro obiettivo principale è operare in un'atmosfera riducente o reattiva: Dovete pianificare cicli di cottura di rigenerazione periodici (riscaldando gli elementi all'aria) per ricostruire lo strato protettivo di SiO2 e prevenire la sfaldatura.

- Se il vostro obiettivo principale è prevenire guasti prematuri dovuti a contaminazione: Applicate protocolli rigorosi per garantire che tutti i materiali che entrano nel forno siano completamente asciutti e che non siano presenti residui reattivi.

Comprendendo questi meccanismi, potete passare dal reagire ai guasti alla gestione proattiva della salute e della longevità dei vostri elementi riscaldanti.

Tabella Riassuntiva:

| Meccanismo di Guasto | Descrizione | Fattori Chiave |

|---|---|---|

| Ossidazione Graduale e Assottigliamento | Consumo lento del materiale che porta ad aumento della resistenza e bruciatura | Funzionamento ad alta temperatura, tempo |

| Sfaldatura (Spalling) | Disintegrazione rapida in atmosfere riducenti | Mancanza di ossigeno, assenza di strato protettivo |

| Attacco Chimico | Danneggiamento dell'elemento da acidi o contaminanti | Acidi HF/Nitrico, essiccazione impropria |

| Shock Termico/Meccanico | Frattura dovuta a rapidi cambiamenti di temperatura o impatto fisico | Fragilità, manipolazione impropria |

Prolungate la vita dei vostri elementi riscaldanti con le soluzioni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un adattamento preciso alle vostre esigenze sperimentali uniche, aiutandovi a prevenire guasti e massimizzare l'efficienza. Contattateci oggi stesso per discutere come possiamo supportare il successo del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura