Alla sua base, un forno rotante non è una macchina generica; è una soluzione ingegnerizzata su misura, interamente modellata dal materiale che processa. Le proprietà termiche, fisiche e chimiche del vostro materiale dettano direttamente ogni decisione di progettazione importante, dalle dimensioni fisiche del forno e i requisiti energetici alla potenza del suo sistema di azionamento meccanico. Comprendere queste proprietà è il primo e più critico passo nella progettazione di un sistema di lavorazione termica efficiente e affidabile.

La progettazione di un forno rotante è una traduzione diretta delle caratteristiche fisiche e termiche di un materiale in specifiche meccaniche. Interpretare erroneamente queste proprietà porta a inefficienze di processo, costi operativi elevati e scarsa qualità del prodotto.

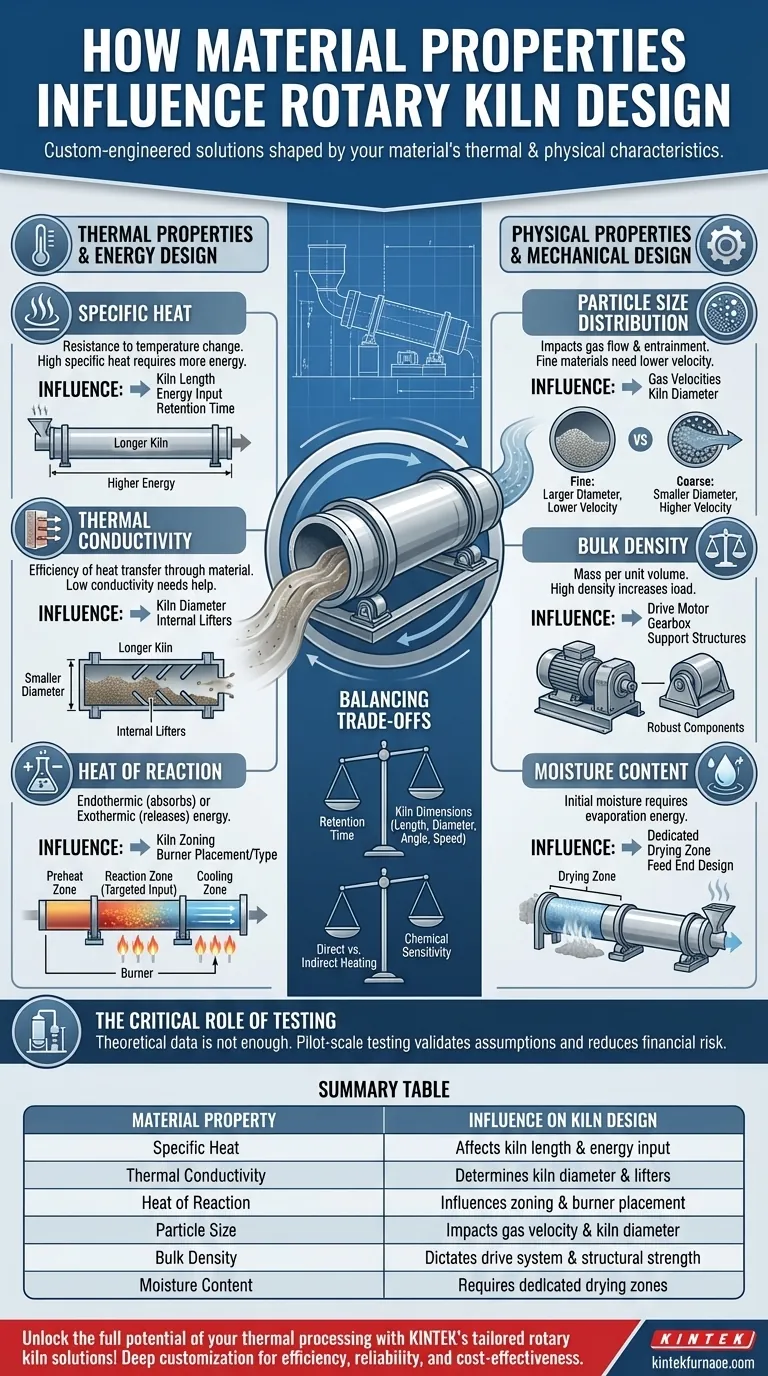

Le Fondamenta: Proprietà Termiche e Progettazione Energetica

La funzione primaria di un forno è trasferire calore. Pertanto, come un materiale risponde all'energia termica è la considerazione più fondamentale, influenzando direttamente la lunghezza, il diametro e il consumo di combustibile del forno.

Calore Specifico

Il calore specifico misura la resistenza di un materiale al cambiamento di temperatura. Un materiale con un elevato calore specifico richiede più energia per riscaldarsi.

Questo si traduce direttamente nella necessità di un forno più lungo per aumentare il tempo di permanenza, un maggiore apporto energetico dal bruciatore, o una combinazione di entrambi per assicurare che il materiale raggiunga la sua temperatura target.

Conducibilità Termica

La conducibilità termica è l'efficienza con cui il calore si trasferisce attraverso il letto di materiale. Questa proprietà è cruciale per garantire che l'intero volume di materiale sia processato in modo uniforme.

Se un materiale ha una bassa conducibilità termica, il calore fatica a penetrare dalla superficie al nucleo. Questo potrebbe spingere la progettazione verso un diametro del forno più piccolo per ridurre la profondità del letto di materiale, o richiedere sollevatori interni che facciano cadere il materiale per migliorare la miscelazione e l'esposizione al calore.

Calore di Reazione

Molti processi comportano reazioni chimiche che consumano energia (endotermiche) o la rilasciano (esotermiche).

Una reazione endotermica richiede un significativo e mirato apporto energetico in un punto specifico del processo. Ciò influenza la zonizzazione del forno e il posizionamento o il tipo di bruciatore. Una reazione esotermica potrebbe richiedere un flusso d'aria controllato o altre caratteristiche di progettazione per gestire il rilascio di calore e prevenire il surriscaldamento.

Modellare la Macchina: Proprietà Fisiche e Progettazione Meccanica

La forma fisica di un materiale determina come si muove attraverso il forno e lo stress meccanico che esercita sull'attrezzatura. Queste proprietà influenzano le dimensioni, l'angolo e i componenti strutturali del forno.

Distribuzione della Dimensione delle Particelle

La dimensione delle particelle del materiale ha un profondo impatto sul flusso di gas e sulla movimentazione del materiale.

Materiali fini e polveri possono essere facilmente trascinati nel gas di processo caldo che scorre attraverso il forno. Ciò rende necessarie velocità di gas inferiori, il che a sua volta richiede un diametro del forno maggiore per gestire la portata richiesta. Al contrario, alimentazioni pellettizzate o grossolane possono tollerare velocità di gas più elevate, consentendo un diametro del forno più piccolo ed economicamente più vantaggioso.

Densità Apparente

La densità apparente è la massa del materiale per unità di volume. Questa semplice metrica ha importanti conseguenze per la progettazione strutturale e meccanica del forno.

Un materiale ad alta densità esercita un peso immenso sull'intero sistema. Ciò richiede componenti più robusti—e più costosi—incluso il motore di azionamento, il riduttore, gli anelli di supporto e le ruote a rulli. Sottostimare la densità apparente può portare a un guasto meccanico prematuro.

Contenuto di Umidità

Per i processi che coinvolgono l'essiccazione, il contenuto iniziale di umidità è un fattore energetico critico.

Un elevato contenuto di umidità richiede una grande quantità di energia semplicemente per l'evaporazione. Questo spesso detta la progettazione dell'estremità di alimentazione del forno, che può essere configurata come una zona di essiccazione dedicata prima che il materiale si sposti nelle zone di reazione a temperatura più elevata.

Comprendere i Compromessi

La progettazione di un forno è un esercizio di bilanciamento di variabili interconnesse. Cambiare un parametro per adattarsi a una proprietà del materiale influenzerà inevitabilmente un altro.

Tempo di Permanenza vs. Dimensioni del Forno

Il tempo che un materiale deve trascorrere nel forno per essere lavorato, noto come tempo di permanenza, è una diretta conseguenza delle sue proprietà termiche. Questo si ottiene manipolando quattro variabili chiave di progettazione: lunghezza del forno, diametro, angolo di inclinazione e velocità di rotazione.

Ad esempio, un materiale che si riscalda lentamente potrebbe richiedere un tempo di permanenza di 20 minuti. Ciò potrebbe essere ottenuto con un forno molto lungo e a bassa velocità di rotazione o un forno più corto con un angolo di inclinazione meno accentuato. La scelta finale dipende dal bilanciamento tra costi di capitale, ingombro dell'impianto ed efficienza operativa.

Riscaldamento Diretto vs. Indiretto

La scelta tra un forno a riscaldamento diretto (dove il gas di combustione entra in contatto con il materiale) e un forno a riscaldamento indiretto (dove il guscio è riscaldato dall'esterno) è determinata dalla sensibilità chimica del materiale.

Se un materiale non può essere esposto ai sottoprodotti della combustione, un forno indiretto è obbligatorio. Ciò cambia completamente il meccanismo di trasferimento del calore, l'efficienza e la costruzione complessiva dell'unità, rendendola una decisione cruciale e dipendente dal materiale.

Il Ruolo Critico dei Test

I riferimenti lo chiariscono: i dati teorici non sono sufficienti. Se il comportamento del materiale sotto calore non è ben documentato, procedere senza test è un rischio finanziario significativo.

I test su scala pilota vengono utilizzati per convalidare tutte le ipotesi sulle proprietà del materiale. Affinano il tempo di permanenza richiesto, il profilo di temperatura e le caratteristiche dei gas di scarico, fornendo i dati empirici necessari per progettare un forno su scala commerciale che si comporterà come previsto.

Come Garantire una Progettazione Ottimale del Forno

Per tradurre le proprietà del materiale in una progettazione di successo, è necessario dare priorità ai dati corretti per il proprio obiettivo primario.

- Se il vostro obiettivo principale è l'efficienza del processo: Date priorità a dati termici accurati (calore specifico, conducibilità, calore di reazione) per dimensionare correttamente la lunghezza del forno e i sistemi energetici, evitando di sovra- o sotto-processare.

- Se il vostro obiettivo principale è l'affidabilità meccanica e i costi operativi: Prestate molta attenzione alle proprietà fisiche come la densità apparente e la dimensione delle particelle per garantire che il sistema di azionamento e i supporti strutturali non siano sottodimensionati per il carico.

- Se state lavorando con un materiale nuovo o non testato: Insistete su test su scala pilota per generare dati empirici e convalidare tutte le ipotesi prima di impegnarvi in una progettazione su larga scala.

Un'operazione di lavorazione termica di successo inizia con una comprensione profonda e basata sui dati del materiale stesso.

Tabella Riepilogativa:

| Proprietà del Materiale | Influenza sulla Progettazione del Forno |

|---|---|

| Calore Specifico | Influisce sulla lunghezza del forno e sull'apporto energetico per un corretto riscaldamento |

| Conducibilità Termica | Determina il diametro del forno e l'uso di sollevatori interni |

| Calore di Reazione | Influenza la zonizzazione e il posizionamento del bruciatore |

| Dimensione delle Particelle | Influisce sulla velocità del gas e sul diametro del forno |

| Densità Apparente | Ditta il sistema di azionamento e la resistenza strutturale |

| Contenuto di Umidità | Richiede zone di essiccazione dedicate e pianificazione energetica |

Sbloccate il pieno potenziale della vostra lavorazione termica con le soluzioni di forni rotanti su misura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni avanzati ad alta temperatura, inclusi forni rotanti, a muffola, a tubo, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre capacità di personalizzazione profonda assicurano che la progettazione del vostro forno soddisfi con precisione le proprietà uniche del vostro materiale, aumentando efficienza, affidabilità e convenienza. Non lasciate il vostro processo al caso—contattateci oggi per discutere le vostre esigenze e scoprire come possiamo ottimizzare le vostre operazioni!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori