Per regolare la configurazione interna di un forno rotante, si manipolano parametri operativi chiave e componenti fisici. Le regolazioni principali implicano la modifica della velocità di rotazione del forno, della sua pendenza o inclinazione e dell'emissione del bruciatore per controllare quanto a lungo il materiale rimane all'interno, come si mescola e la quantità di calore a cui è esposto.

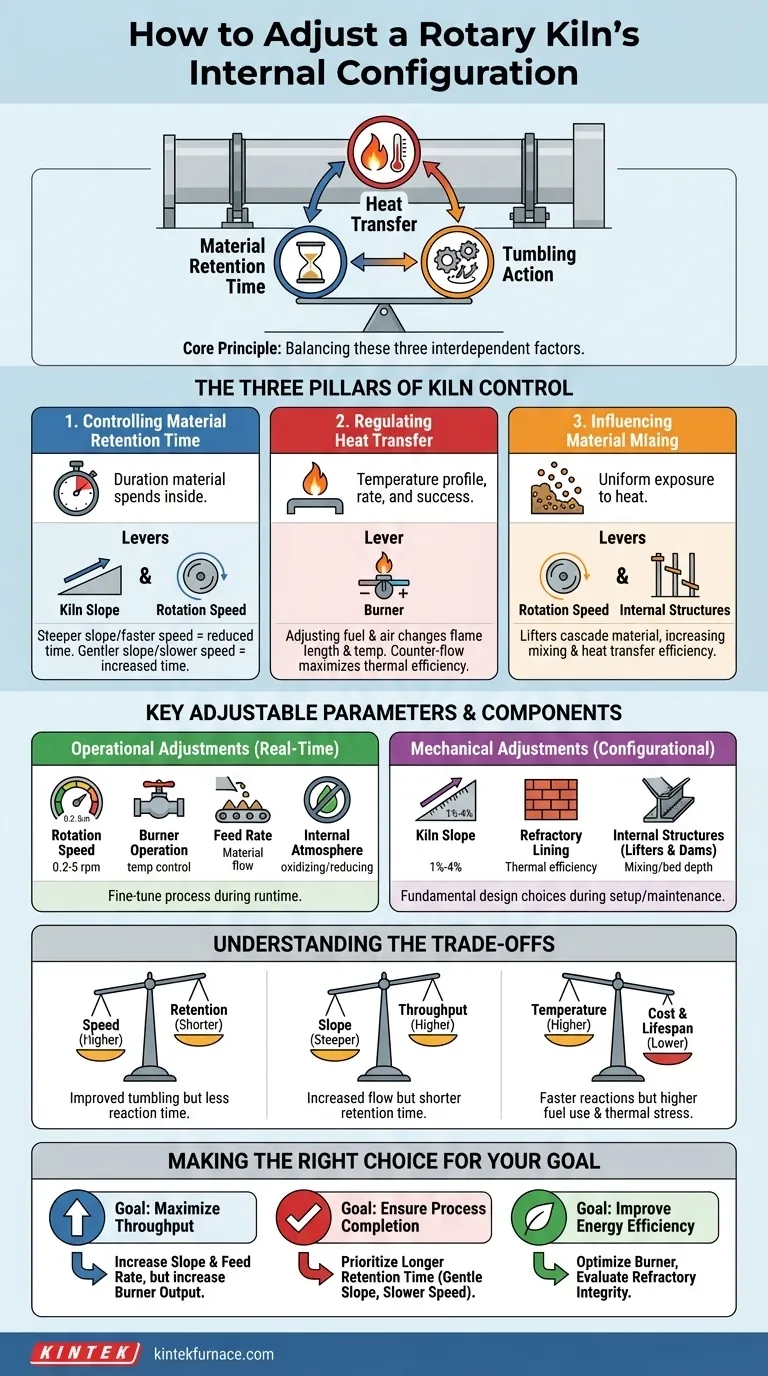

Il principio fondamentale della regolazione del forno rotante non riguarda la modifica di un singolo componente, ma l'equilibrio di tre fattori interdipendenti: il tempo di ritenzione del materiale, il trasferimento di calore e l'azione di rimescolamento. Padroneggiare l'interazione tra queste variabili è la chiave per ottimizzare qualsiasi processo termico.

I Tre Pilastri del Controllo del Forno

L'ottimizzazione di un forno rotante richiede la comprensione di come influenzare il percorso del materiale attraverso il tamburo. Questo percorso è governato da tre pilastri fondamentali di controllo.

Controllo del Tempo di Ritenzione del Materiale

Il tempo di ritenzione è la durata in cui il materiale rimane all'interno del forno. È il fattore più critico per garantire una reazione chimica o un cambiamento fisico completo.

Le due leve principali per controllare il tempo di ritenzione sono la pendenza del forno e la velocità di rotazione. Una pendenza più ripida o una velocità di rotazione più elevata faranno muovere il materiale attraverso il forno più rapidamente, riducendo il tempo di ritenzione. Al contrario, una pendenza più dolce e una rotazione più lenta lo aumenteranno.

Regolazione del Trasferimento di Calore

Il profilo di temperatura all'interno del forno determina la velocità e il successo del processo. Il calore è controllato principalmente dal bruciatore situato all'estremità di scarico.

La regolazione della miscela combustibile-aria del bruciatore modifica la temperatura e la lunghezza della fiamma, che a sua volta definisce le zone di riscaldamento all'interno del forno (essiccazione, preriscaldamento, calcinazione). La maggior parte dei forni utilizza un design a controcorrente, dove il calore scorre in direzione opposta al materiale, per massimizzare l'efficienza termica.

Influenza sulla Miscelazione del Materiale

Una miscelazione o rimescolamento adeguato assicura che ogni particella sia uniformemente esposta al calore. Questo è influenzato principalmente dalla velocità di rotazione del guscio del forno.

Oltre alla velocità, la configurazione interna fisica può includere sollevatori. Si tratta di elementi metallici saldati all'interno del guscio del forno che sollevano il materiale e lo fanno cadere a cascata attraverso il flusso di gas caldo, aumentando drasticamente l'efficienza di miscelazione e trasferimento di calore.

Parametri e Componenti Chiave Regolabili

Le regolazioni possono essere classificate come operative (effettuate durante il funzionamento) o meccaniche (effettuate durante l'installazione o una manutenzione importante).

Regolazioni Operative (in Tempo Reale)

Questi sono i parametri che è possibile modificare al volo per affinare il processo.

- Velocità di Rotazione: Generalmente varia da 0,2 a 5 giri/min. L'aumento della velocità migliora il rimescolamento ma riduce il tempo di ritenzione.

- Funzionamento del Bruciatore: Il controllo primario della temperatura. La regolazione dell'apporto di combustibile influisce direttamente sulla temperatura del processo e sul consumo energetico.

- Velocità di Alimentazione: La velocità con cui viene introdotto nuovo materiale. Una velocità di alimentazione più elevata richiede aggiustamenti corrispondenti al calore e al tempo di ritenzione per mantenere la qualità del processo.

- Atmosfera Interna: Le guarnizioni del forno sono cruciali per mantenere un'atmosfera interna controllata (ad esempio, ossidante o riducente), essenziale per determinate reazioni chimiche.

Regolazioni Meccaniche (di Configurazione)

Queste sono scelte di progettazione fondamentali che vengono impostate durante l'installazione o la revisione.

- Pendenza del Forno: L'inclinazione del tamburo, tipicamente tra l'1% e il 4%. Questo è un parametro fondamentale che determina la velocità di flusso di base del materiale.

- Rivestimento Refrattario: Il rivestimento interno in mattoni o materiale colabile è una scelta critica. Il suo materiale e spessore determinano l'efficienza termica del forno e proteggono il guscio d'acciaio da temperature estreme.

- Strutture Interne (Sollevatori e Dighe): I sollevatori sono installati per migliorare la miscelazione. Le dighe sono anelli refrattari costruiti all'interno del forno per aumentare la profondità del letto del materiale in una zona specifica, aumentando così il tempo di ritenzione in quella sezione.

Comprendere i Compromessi

Ogni regolazione comporta un compromesso. Un cambiamento progettato per migliorare un aspetto delle prestazioni influenzerà inevitabilmente gli altri.

Velocità vs. Ritenzione

L'aumento della velocità di rotazione migliora il rimescolamento e può prevenire l'agglomerazione del materiale. Tuttavia, riduce anche il tempo che il materiale ha per assorbire calore e reagire, portando potenzialmente a un processo incompleto se non bilanciato con altri fattori.

Pendenza vs. Capacità Produttiva

Una pendenza più ripida aumenta la velocità con cui il materiale si muove attraverso il forno, consentendo una maggiore capacità produttiva. Il compromesso è un tempo di ritenzione significativamente più breve, che potrebbe richiedere una temperatura di processo molto più elevata per compensare.

Temperatura vs. Costo e Durata

L'aumento della temperatura può accelerare le reazioni e compensare tempi di ritenzione brevi. Tuttavia, ciò comporta un costo maggiore per il consumo di carburante e un aumento dello stress termico sul rivestimento refrattario, riducendone potenzialmente la vita operativa.

Fare la Scelta Giusta per il Tuo Obiettivo

Per regolare efficacemente il tuo forno, devi prima definire il tuo obiettivo primario.

- Se il tuo obiettivo principale è massimizzare la capacità produttiva: Considera di aumentare la pendenza del forno e la velocità di alimentazione, ma sii pronto ad aumentare l'emissione del bruciatore per garantire che il materiale sia completamente lavorato nel tempo di ritenzione più breve.

- Se il tuo obiettivo principale è garantire il completamento del processo: Dai priorità a un tempo di ritenzione più lungo utilizzando una pendenza più dolce e una velocità di rotazione più lenta, consentendo al materiale un tempo sufficiente per reagire a una temperatura efficiente.

- Se il tuo obiettivo principale è migliorare l'efficienza energetica: Ottimizza il bruciatore per una combustione completa e valuta l'integrità del tuo rivestimento refrattario per minimizzare la perdita di calore attraverso il guscio del forno.

Comprendendo queste variabili interconnesse, puoi passare dalla semplice gestione del tuo forno alla vera padronanza del tuo processo.

Tabella Riassuntiva:

| Tipo di Regolazione | Parametri Chiave | Effetti Chiave |

|---|---|---|

| Operativa | Velocità di Rotazione, Potenza Bruciatore, Velocità di Alimentazione | Controlla il rimescolamento in tempo reale, la temperatura e il flusso del materiale |

| Meccanica | Pendenza del Forno, Rivestimento Refrattario, Sollevatori/Dighe | Imposta il tempo di ritenzione di base, l'efficienza termica e la miscelazione |

Padroneggia i tuoi processi termici con le soluzioni avanzate per forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni rotanti, forni a muffola, forni tubolari su misura e altro ancora. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza e affidabilità. Contattaci oggi stesso per discutere come possiamo ottimizzare la tua configurazione!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori