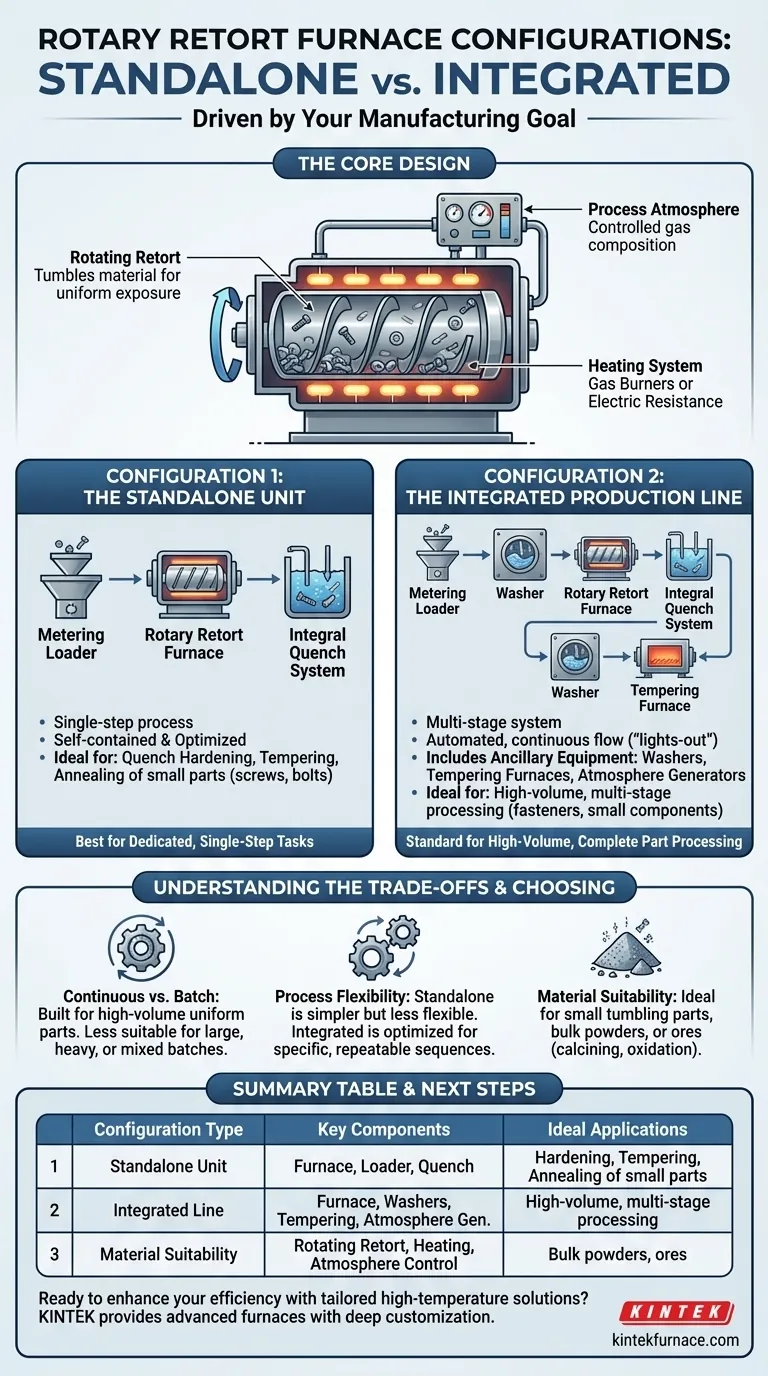

Nella sua essenza, un forno a rotobottale può essere configurato in due modi fondamentali. Può essere implementato come unità autonoma e autosufficiente per una singola fase di processo o come componente completamente integrato all'interno di una linea di produzione multistadio più ampia per la lavorazione completa dei pezzi.

La scelta della configurazione non riguarda il forno in sé, ma l'obiettivo di produzione. Un processo semplice a stadio singolo richiede un'unità autonoma, mentre un flusso di produzione continuo e complesso richiede una linea completamente integrata con apparecchiature ausiliarie.

La progettazione di base di un forno a rotobottale

Prima di esplorare le configurazioni, è essenziale comprendere i componenti fondamentali del forno. L'efficacia del sistema dipende dall'interazione tra la sua meccanica, il riscaldamento e l'atmosfera.

Il Rotobottale Rotante

La caratteristica centrale è un rotobottale cilindrico lungo, o canna, leggermente inclinato. Questo cilindro ruota lentamente, garantendo che il materiale all'interno si rimescoli e si muova continuamente dal punto di ingresso a quello di uscita.

Questo movimento costante assicura che ogni pezzo sia esposto al calore in modo uniforme, il che è fondamentale per una qualità del prodotto costante.

Il Sistema di Riscaldamento

Il forno può essere riscaldato utilizzando due metodi principali: bruciatori a gas o elementi riscaldanti elettrici. Gli elementi riscaldanti esterni circondano il rotobottale, fornendo l'energia termica necessaria per il processo.

La scelta tra riscaldamento a gas ed elettrico influisce sui costi operativi, sull'efficienza e sul livello di controllo della temperatura raggiungibile. Il calore elettrico fornisce spesso un controllo più preciso, mentre il gas può offrire costi energetici inferiori.

L'Atmosfera di Processo

Per i processi metallurgici come la tempra, l'atmosfera all'interno del rotobottale deve essere attentamente controllata per prevenire l'ossidazione e ottenere le proprietà desiderate del materiale. Ciò richiede generatori e analizzatori di atmosfera per mantenere una specifica composizione di gas.

Configurazione 1: L'Unità Autonoma

Una configurazione autonoma è progettata per un singolo compito di trattamento termico ben definito. È un sistema autosufficiente ottimizzato per una parte di un processo di produzione più ampio.

Cosa Include

Questo allestimento comprende tipicamente il forno a rotobottale stesso, un caricatore dosatore per alimentare i pezzi a velocità costante e un sistema di spegnimento integrale. Il sistema di spegnimento consente un rapido raffreddamento dei pezzi all'uscita dal forno, essenziale per la tempra.

Applicazioni Ideali

Questa configurazione è ideale per processi dedicati a stadio singolo. Le applicazioni comuni includono la tempra con raffreddamento, il rinvenimento o la ricottura di piccoli componenti uniformi come viti, bulloni, dadi e rondelle.

Configurazione 2: La Linea di Produzione Integrata

Per la produzione ad alto volume che richiede più fasi sequenziali, il forno a rotobottale diventa un componente centrale in una linea di produzione completa e automatizzata.

Un Sistema Multistadio

Questa configurazione collega il forno con altre apparecchiature essenziali per creare un flusso continuo dai pezzi grezzi ai prodotti finiti. È progettata per la produzione "lights-out" con un intervento manuale minimo.

Apparecchiature Ausiliarie Chiave

Una linea integrata include il forno centrale ma aggiunge diversi altri moduli:

- Lavabiancheria (Washer): Per pulire e preparare i pezzi prima del riscaldamento o per rimuovere gli oli di spegnimento dopo.

- Forni di Rinvenimento: Un forno secondario per eseguire il rinvenimento, un processo a temperatura più bassa che riduce la fragilità dopo la tempra.

- Generatori e Analizzatori di Atmosfera: Per fornire e monitorare l'atmosfera protettiva precisa per l'intera linea.

Quando Questa Configurazione È Necessaria

Questo allestimento è necessario per la produzione complessa in cui i pezzi devono essere temprati, raffreddati, puliti e rinvenuti in una sequenza continua e ininterrotta. È lo standard per la produzione ad alto volume di elementi di fissaggio e altri piccoli componenti metallici.

Comprendere i Compromessi

La scelta di una configurazione richiede di bilanciare capacità, complessità e costo. Un rotobottale non è una soluzione universale e i suoi vantaggi sono specifici per determinate applicazioni.

Elaborazione Continua vs. a Lotti

I rotobottali sono costruiti per una produzione continua di pezzi sciolti e piccoli. Eccellono nella lavorazione di un elevato volume di articoli uniformi. Sono meno adatti per componenti molto grandi e pesanti o lotti piccoli e misti, dove un forno a lotti tradizionale sarebbe più pratico.

Flessibilità del Processo

Sebbene un'unità autonoma sia più semplice, una linea integrata offre minore flessibilità per lavori unici. È ottimizzata per una sequenza di produzione specifica e ripetibile. La modifica del processo spesso richiede la riconfigurazione di più fasi della linea.

Idoneità del Materiale

Questi forni sono ideali per piccoli pezzi metallici che possono essere agitati senza subire danni. Sono anche molto efficaci per la lavorazione di materiali sfusi come allumina, pellet di minerale di ferro o polveri in processi come la calcinazione, dove il riscaldamento uniforme e la miscelazione costante sono critici.

Scegliere la Configurazione Giusta per il Tuo Processo

La tua decisione finale deve essere guidata dai tuoi specifici requisiti di produzione, dal tipo di materiale e dallo stato finale desiderato.

- Se il tuo obiettivo principale è un singolo passaggio di trattamento termico (come la ricottura): Un'unità autonoma con un caricatore e un sistema di raffreddamento adeguato offre la soluzione più diretta ed economica.

- Se il tuo obiettivo principale è la produzione ad alto volume di elementi di fissaggio multistadio: Una linea integrata con lavatrici e forni di rinvenimento è l'unico modo per ottenere un processo completo e automatizzato.

- Se il tuo obiettivo principale è la lavorazione di polveri o minerali sfusi: La tua configurazione si concentrerà sulla progettazione del rotobottale e sul sistema di riscaldamento per garantire un controllo preciso della temperatura per processi come l'ossidazione o la calcinazione.

In definitiva, la comprensione di queste opzioni di configurazione ti consente di progettare un sistema che offra qualità costante e alta produttività per la tua applicazione specifica.

Tabella Riassuntiva:

| Tipo di Configurazione | Componenti Chiave | Applicazioni Ideali |

|---|---|---|

| Unità Autonoma | Forno a rotobottale, caricatore dosatore, sistema di spegnimento integrale | Tempra con raffreddamento, rinvenimento, ricottura di pezzi piccoli come viti e bulloni |

| Linea di Produzione Integrata | Forno, lavatrici, forni di rinvenimento, generatori di atmosfera | Lavorazione multistadio ad alto volume di elementi di fissaggio e piccoli componenti metallici |

| Idoneità del Materiale | Rotobottale rotante, sistema di riscaldamento (gas/elettrico), controllo dell'atmosfera | Polveri sfuse, minerali per calcinazione, processi di ossidazione |

Pronto a migliorare l'efficienza del tuo laboratorio con soluzioni ad alta temperatura personalizzate? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire forni a rotobottale avanzati, inclusi forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia per processi autonomi che per linee di produzione integrate. Contattaci oggi per discutere come possiamo ottimizzare il tuo trattamento termico e la lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica