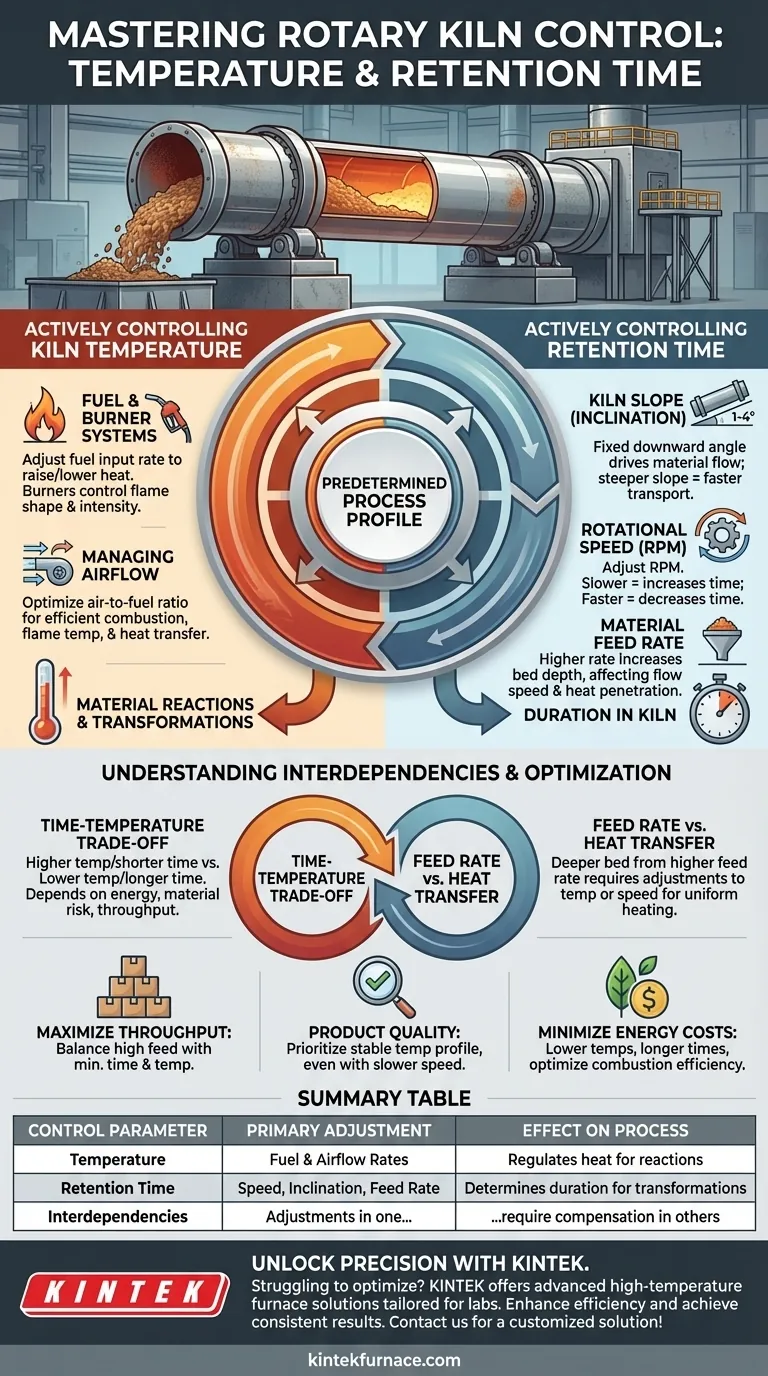

In un forno rotante, la temperatura è controllata principalmente regolando i tassi di combustibile e di flusso d'aria, mentre il tempo di permanenza è determinato dalla velocità di rotazione del forno, dal suo angolo di inclinazione e dalla velocità di alimentazione del materiale. Questi controlli operativi vengono implementati per adattarsi a un profilo di lavorazione predeterminato, attentamente progettato sulla base di un'analisi termica e chimica dettagliata del materiale stesso.

La sfida fondamentale del funzionamento di un forno rotante non è solo manipolare i controlli, ma capire che il controllo attivo (regolazione della velocità, del combustibile) è inseparabile dalla progettazione del processo (analisi del materiale). Il vero controllo si ottiene quando i parametri meccanici e termici del forno sono sintonizzati con precisione per eseguire le specifiche trasformazioni chimiche e fisiche richieste dal materiale.

Le fondamenta: progettare il profilo di processo

Prima ancora di avviare un forno, è necessario stabilire i parametri ideali di tempo e temperatura. Si tratta di un processo scientifico, non di un azzardo, progettato per garantire che il materiale subisca le esatte modifiche necessarie per creare il prodotto finale.

Utilizzo dell'analisi termica per mappare le temperature

Il primo passo consiste nel capire come si comporta il materiale quando viene riscaldato. L'Analisi Termogravimetrica (TGA) è una tecnica di laboratorio chiave utilizzata a questo scopo.

La TGA misura con precisione la massa di un materiale mentre viene riscaldato. Questa analisi identifica gli esatti intervalli di temperatura in cui si verificano reazioni critiche, come l'evaporazione dell'acqua o la decomposizione chimica. Ad esempio, la TGA può mostrare che l'acqua libera vaporizza intorno ai 100°C, mentre l'acqua chimicamente legata può essere rilasciata solo a temperature fino a 260°C.

Questi dati vengono utilizzati per creare un profilo di temperatura, una tabella di marcia che detta la temperatura richiesta in ogni fase del viaggio del materiale attraverso il forno.

Definire i requisiti di reazione

L'obiettivo finale è innescare una specifica reazione chimica o un cambiamento fisico. Il tempo di permanenza, noto anche come tempo di residenza, è la durata che il materiale deve trascorrere nel forno per completare questa trasformazione.

Sulla base dell'analisi termica e del risultato desiderato, gli ingegneri determinano la combinazione necessaria di tempo e temperatura. Ciò garantisce che il materiale venga riscaldato sufficientemente e per la durata corretta per formare il prodotto desiderato in modo costante.

Controllo attivo della temperatura del forno

Una volta noto il profilo di temperatura ideale, gli operatori utilizzano il sistema di combustione del forno per raggiungerlo e mantenerlo.

Il ruolo del combustibile e dei sistemi di bruciatori

La leva principale per il controllo della temperatura è la portata di combustibile. Aumentando o diminuendo il flusso di combustibile (come gas naturale, carbone polverizzato o olio) al bruciatore, gli operatori possono aumentare o diminuire direttamente il calore generato all'interno del forno.

I sofisticati sistemi di bruciatori consentono un controllo preciso della forma e dell'intensità della fiamma, fondamentale per distribuire efficacemente il calore al letto di materiale.

Gestione del flusso d'aria per una combustione efficiente

La temperatura non riguarda solo il combustibile; riguarda l'efficienza della combustione. La quantità di aria di combustione (sia l'aria primaria miscelata con il combustibile sia l'aria secondaria aspirata nel forno) è un parametro di controllo critico.

La regolazione del flusso d'aria influisce sulla temperatura della fiamma, sulla sua lunghezza e sul trasferimento di calore al materiale. Un rapporto aria-combustibile ottimizzato garantisce una combustione completa, massimizzando l'efficienza energetica e fornendo un riscaldamento stabile e prevedibile.

Controllo attivo del tempo di permanenza

Il tempo di permanenza è determinato dalle proprietà meccaniche e dai parametri operativi del forno, che ne definiscono la rapidità con cui il materiale viaggia dall'estremità di alimentazione a quella di scarico.

Pendenza del forno (Angolo di inclinazione)

Un forno rotante è installato con una leggera angolazione verso il basso, tipicamente tra 1 e 4 gradi. Questa pendenza è il motore primario del flusso del materiale.

Una pendenza più ripida comporta un trasporto del materiale più rapido e un tempo di permanenza più breve. Sebbene questo angolo sia solitamente fisso dopo l'installazione, è il parametro di progettazione più fondamentale per determinare il tempo di permanenza di base del forno.

Velocità di rotazione

Il metodo più comune per controllare attivamente il tempo di permanenza durante il funzionamento è regolare la velocità di rotazione del forno, misurata in giri al minuto (RPM).

Rallentare la rotazione fa sì che il materiale si mescoli in posizione più a lungo prima di avanzare lungo la pendenza, aumentando così il tempo di permanenza. Al contrario, accelerare la rotazione muove il materiale attraverso il forno più velocemente, riducendo il tempo di permanenza.

Velocità di alimentazione del materiale

Anche la velocità con cui il nuovo materiale viene introdotto nel forno influisce sul tempo di permanenza. Una velocità di alimentazione più elevata può aumentare la "profondità del letto" del materiale.

Ciò può causare il passaggio più rapido del materiale attraverso il forno, ma un letto più profondo può anche complicare il trasferimento di calore, richiedendo regolazioni della temperatura o della velocità di rotazione per garantire una lavorazione adeguata.

Comprendere le interdipendenze

Temperatura e tempo di permanenza non sono variabili indipendenti; sono profondamente interconnessi. La regolazione di uno richiede quasi sempre una compensazione con l'altro.

Il compromesso tempo-temperatura

Spesso, una trasformazione chimica simile può essere ottenuta con una temperatura più elevata per un tempo più breve, o una temperatura più bassa per un tempo più lungo. La scelta ottimale dipende da fattori quali il costo energetico, il rischio di surriscaldamento del materiale e la produttività desiderata.

Velocità di alimentazione rispetto al trasferimento di calore

Aumentare la velocità di alimentazione per aumentare la produzione è un obiettivo comune, ma comporta un compromesso. Una maggiore velocità di alimentazione crea un letto di materiale più profondo, rendendo più difficile la penetrazione del calore della fiamma e delle pareti calde negli strati inferiori. Questa inefficienza può costringere ad aumentare la temperatura o a rallentare la rotazione del forno, annullando parte del beneficio della maggiore velocità di alimentazione.

Ottimizzazione del controllo per il tuo obiettivo

La tua strategia di controllo dovrebbe essere dettata dal tuo obiettivo operativo principale.

- Se la tua attenzione principale è massimizzare la produttività: Bilanciare un'alta velocità di alimentazione con il tempo di permanenza minimo e la temperatura richiesta per soddisfare le specifiche del prodotto.

- Se la tua attenzione principale è la qualità e la coerenza del prodotto: Dare priorità a un profilo di temperatura stabile e preciso, anche se ciò richiede una velocità di rotazione più lenta e una velocità di alimentazione inferiore.

- Se la tua attenzione principale è ridurre al minimo i costi energetici: Esplorare profili di processo che utilizzano temperature più basse e tempi di permanenza più lunghi, e ottimizzare meticolosamente il rapporto aria-combustibile per la massima efficienza di combustione.

Padroneggiare questi controlli interconnessi è la chiave per passare dal semplice funzionamento di un forno al vero comando del processo di trasformazione del materiale al suo interno.

Tabella riassuntiva:

| Parametro di controllo | Regolazione principale | Effetto sul processo |

|---|---|---|

| Temperatura | Tassi di combustibile e flusso d'aria | Regola il calore per le reazioni del materiale |

| Tempo di permanenza | Velocità di rotazione, inclinazione, velocità di alimentazione | Determina la durata delle trasformazioni |

| Interdipendenze | Le regolazioni in uno richiedono una compensazione negli altri | Bilancia produttività, qualità e uso dell'energia |

Sblocca la precisione nelle operazioni del tuo forno con KINTEK

Stai lottando per ottimizzare la temperatura e il tempo di permanenza nel tuo forno rotante? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per i laboratori. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotanti, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche. Migliora l'efficienza della lavorazione dei materiali e ottieni risultati coerenti: contattaci oggi stesso per una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise