In sostanza, i forni rotativi sono fondamentali per la protezione ambientale utilizzando processi termici ad alta temperatura per distruggere in modo sicuro i materiali pericolosi, convertire i rifiuti in energia e recuperare risorse preziose da vari flussi di rifiuti. Questa tecnologia trasforma le passività ambientali in sostanze innocue o in risorse preziose, rendendola una pietra angolare del moderno riciclo industriale e della gestione dei rifiuti.

Il vero valore di un forno rotativo in un contesto ambientale risiede nella sua capacità di fornire un ambiente ad alta temperatura altamente controllato. Questo controllo consente la completa distruzione degli inquinanti e le reazioni chimiche precise necessarie per recuperare materiali preziosi da ciò che altrimenti sarebbe rifiuto destinato alla discarica.

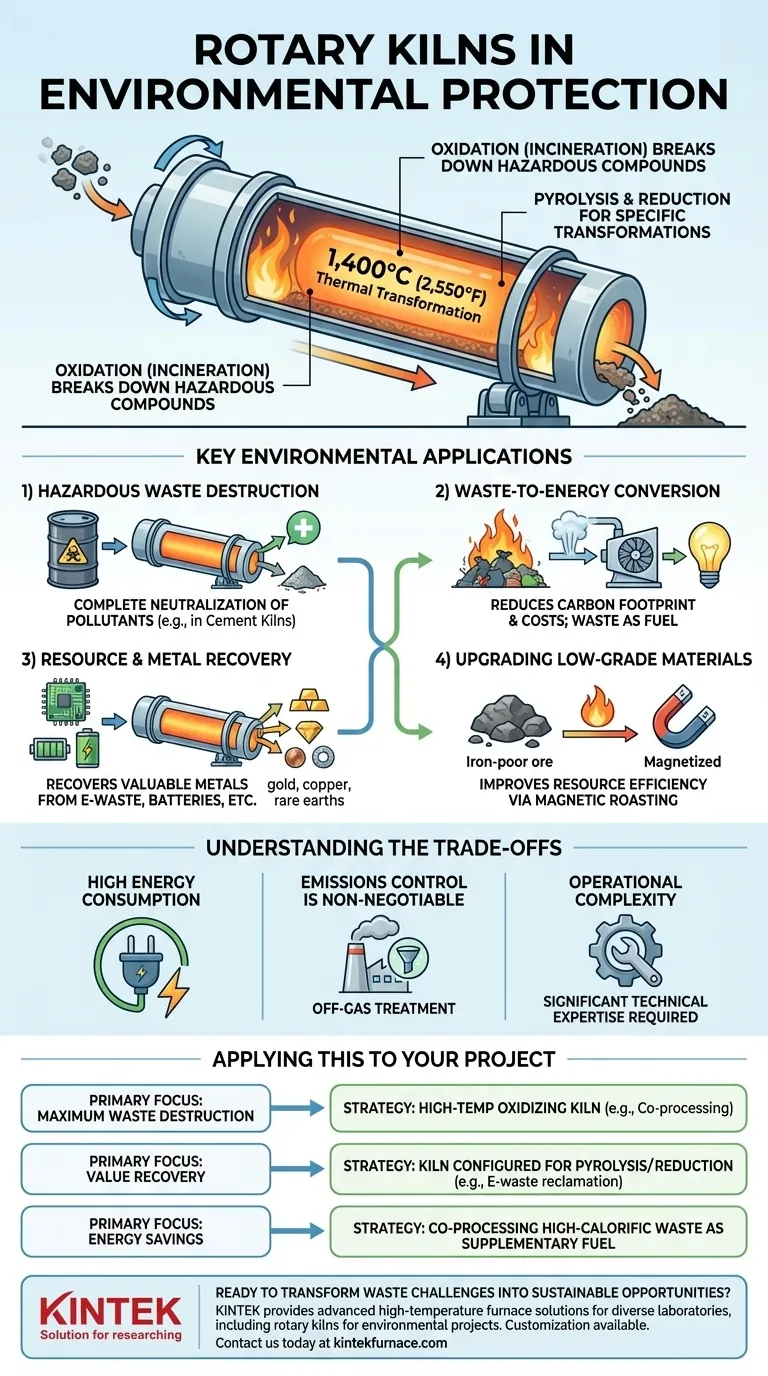

Il Principio: Trasformazione Termica

Un forno rotativo è un grande forno cilindrico rotante e leggermente inclinato. Il materiale viene alimentato dall'estremità superiore e si sposta verso la fiamma all'estremità inferiore grazie alla rotazione e all'inclinazione, garantendo un'esposizione uniforme al calore. Questo semplice meccanismo è potente per le applicazioni ambientali.

Come le Alte Temperature Neutralizzano i Rifiuti

Il calore estremo all'interno di un forno, che spesso supera i 1.400°C (2.550°F), alimenta diversi processi chiave. L'ossidazione (incenerimento) scompone i composti organici pericolosi complessi in molecole più semplici e sicure come anidride carbonica e acqua. Altri processi come la pirolisi e la riduzione possono essere utilizzati per indirizzare specifiche trasformazioni chimiche.

Un Processo Controllato e Contenuto

I forni moderni sono progettati come sistemi chiusi. Dispositivi di tenuta avanzati impediscono la fuoriuscita di materie prime o gas nocivi, mentre i meccanismi idraulici ne assicurano un funzionamento costante e affidabile. Questo contenimento è fondamentale quando si trattano rifiuti volatili o pericolosi.

Applicazioni Ambientali Chiave

La versatilità del trattamento termico consente di impiegare i forni rotativi in un'ampia gamma di sfide ambientali.

Distruzione dei Rifiuti Pericolosi

Per oltre due decenni, industrie come la produzione di cemento hanno utilizzato i loro forni per il coprocessamento dei rifiuti pericolosi. Le temperature elevate sostenute e il lungo tempo di permanenza in un forno per cemento garantiscono la completa distruzione degli inquinanti organici nocivi, neutralizzando la loro minaccia ambientale.

Conversione dei Rifiuti in Energia

Lo stesso processo di combustione dei rifiuti nel forno funge anche da fonte di combustibile. Utilizzando materiali di scarto ad alto potere calorifico come sostituto parziale dei combustibili fossili come il carbone, gli impianti possono ridurre significativamente la loro impronta di carbonio e i costi operativi, trasformando lo smaltimento dei rifiuti in un'attività di risparmio energetico.

Recupero di Risorse e Metalli

I forni rotativi sono essenziali per l'economia circolare. Vengono utilizzati per recuperare metalli preziosi da una varietà di fonti difficili da trattare altrimenti, tra cui:

- Rifiuti elettronici (e-waste) e circuiti stampati

- Catalizzatori industriali esauriti e batterie

- Sterili minerari e sottoprodotti industriali come la bauxite rossa

Il forno fornisce l'ambiente controllato necessario per separare i metalli preziosi attraverso processi come la tostatura o la riduzione.

Miglioramento dei Materiali di Bassa Qualità

I forni possono anche migliorare l'efficienza delle risorse. Ad esempio, vengono utilizzati per arrostire minerali poveri di ferro, modificandone le proprietà magnetiche. Questa tostatura magnetica rende il minerale adatto alla separazione magnetica, consentendo l'estrazione redditizia del ferro da quella che in precedenza era considerata roccia di scarto.

Comprendere i Compromessi

Sebbene potenti, i forni rotativi non sono una soluzione universale. La loro applicazione richiede un'attenta considerazione delle realtà operative.

Elevato Consumo Energetico

Raggiungere e mantenere le alte temperature necessarie per il trattamento termico è un processo ad alta intensità energetica. Sebbene parte di ciò possa essere compensata utilizzando i rifiuti come combustibile, il forno stesso è un grande consumatore di energia. I forni rotativi elettrici offrono un'alternativa alla combustione diretta di combustibili fossili, ma il loro beneficio ambientale dipende dall'impronta di carbonio della rete elettrica.

Il Controllo delle Emissioni Non È Negoziabile

La combustione dei rifiuti, in particolare dei rifiuti industriali o urbani complessi, genera gas di processo che possono contenere inquinanti. Un sistema a forno rotativo è ecologicamente valido solo se abbinato a un sofisticato sistema di trattamento dei gas di scarico per abbattere e filtrare queste emissioni prima che vengano rilasciate nell'atmosfera.

Complessità Operativa

La gestione di un forno rotativo richiede una notevole competenza tecnica. Garantire il corretto profilo di temperatura, la velocità di alimentazione e le condizioni atmosferiche è fondamentale per ottenere la completa distruzione dei contaminanti e prevenire la formazione di sottoprodotti indesiderati.

Applicazione al Tuo Progetto

Quando si valuta un forno rotativo per un'applicazione ambientale, l'obiettivo principale determinerà la strategia ottimale.

- Se il tuo obiettivo principale è la massima distruzione dei rifiuti: Un forno ossidante (inceneritore) ad alta temperatura, come un forno per cemento che coprocessa i rifiuti, è la soluzione più diretta.

- Se il tuo obiettivo principale è il recupero di valore: È necessario un forno configurato per processi specifici come la pirolisi o la riduzione per recuperare metalli da rifiuti elettronici, batterie o catalizzatori.

- Se il tuo obiettivo principale è il risparmio energetico: Il coprocessamento di rifiuti ad alto potere calorifico come combustibile supplementare in un forno industriale esistente offre un percorso chiaro per ridurre la dipendenza dai combustibili fossili.

In definitiva, il forno rotativo è una tecnologia collaudata e robusta per trasformare i rifiuti da un problema a una risorsa.

Tabella Riassuntiva:

| Applicazione | Beneficio Chiave |

|---|---|

| Distruzione dei Rifiuti Pericolosi | Neutralizzazione completa degli inquinanti |

| Conversione dei Rifiuti in Energia | Riduce l'impronta di carbonio e i costi |

| Recupero di Risorse e Metalli | Recupera metalli preziosi da e-waste, batterie, ecc. |

| Miglioramento dei Materiali di Bassa Qualità | Migliora l'efficienza delle risorse tramite tostatura magnetica |

Pronto a trasformare le tue sfide legate ai rifiuti in opportunità sostenibili? Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, forni rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Sia che tu ti concentri sulla distruzione dei rifiuti pericolosi, sul recupero di energia o sul recupero di metalli, le nostre soluzioni su misura possono migliorare i tuoi progetti ambientali. Contattaci oggi stesso per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate