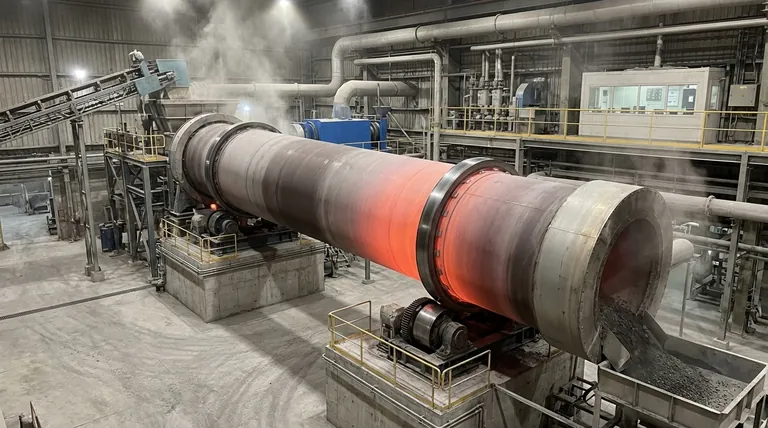

Nell'industria del cemento, un forno rotativo è l'apparecchiatura centrale responsabile della trasformazione chimica ad alta temperatura delle materie prime in clinker, il componente primario del cemento. Spesso chiamato il "cuore" dell'impianto di cemento, questo massiccio cilindro rotante sottopone una miscela di calcare, argilla e scisto a calore estremo, innescando le reazioni chimiche necessarie per creare le proprietà leganti essenziali del cemento.

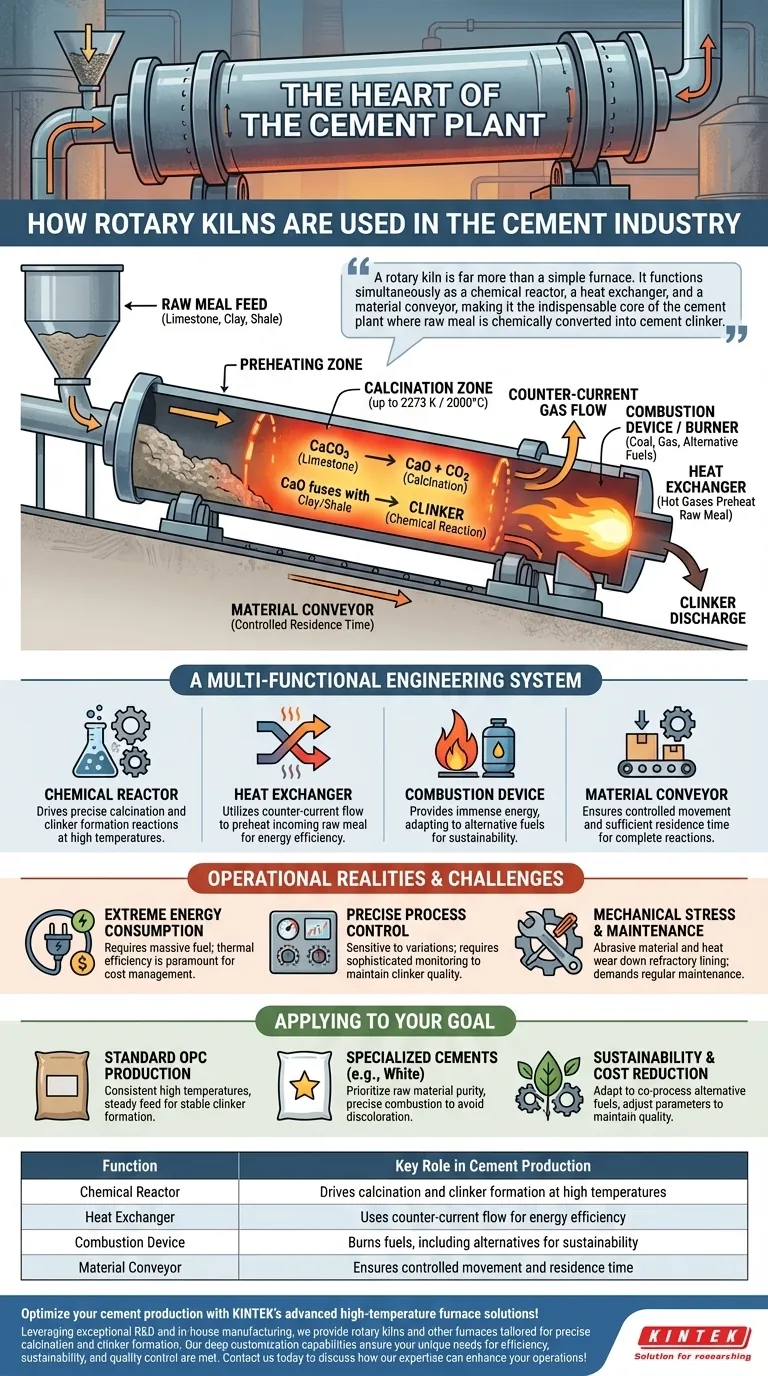

Un forno rotativo è molto più di un semplice forno. Funziona simultaneamente come reattore chimico, scambiatore di calore e trasportatore di materiale, rendendolo il nucleo indispensabile dell'impianto di cemento dove la farina cruda viene convertita chimicamente in clinker di cemento.

Il ruolo del forno come nucleo dell'impianto

Il forno rotativo è la fase di "cottura" nel modello di produzione industriale di "due macinazioni, una cottura". Il suo scopo è prendere materiale grezzo finemente macinato e alterarlo chimicamente attraverso un calore intenso e uniforme.

Dalla farina cruda al clinker

Le materie prime come il calcare e l'argilla vengono prima macinate in una polvere fine nota come farina cruda (raw meal). Questa farina viene introdotta nell'estremità superiore ed elevata del forno che ruota lentamente. Man mano che il forno gira, il materiale si sposta gradualmente verso l'estremità inferiore dove si trova la fonte di calore.

Il processo di calcinazione

La funzione principale del forno è facilitare la calcinazione. Mentre la farina cruda viaggia attraverso zone progressivamente più calde, raggiungendo temperature fino a 2273 K (2000°C / 3632°F), il calcare (carbonato di calcio) si decompone. Questa reazione rilascia anidride carbonica e lascia dietro di sé ossido di calcio altamente reattivo.

Garantire una qualità uniforme

Questo ossido di calcio surriscaldato si fonde quindi con gli altri elementi derivanti dall'argilla e dallo scisto, formando nuovi composti cristallini. Il prodotto finale che esce dal forno è il clinker: piccoli noduli duri che sono il precursore immediato del cemento finito. La rotazione costante del forno assicura che tutto il materiale sia riscaldato uniformemente, il che è fondamentale per una qualità costante del clinker.

Un sistema ingegneristico multifunzionale

Il design del forno rotativo gli consente di svolgere contemporaneamente diverse funzioni distinte, rendendolo un sistema integrato altamente efficiente.

Il reattore chimico

Al suo centro, il forno è un reattore chimico. L'ambiente di calore estremo che crea è controllato con precisione per guidare le specifiche reazioni endotermiche ed esotermiche che trasformano minerali semplici nei composti complessi che conferiscono resistenza al cemento.

Lo scambiatore di calore

I forni sono progettati per un'eccezionale efficienza termica. I gas di combustione caldi provenienti dal bruciatore all'estremità inferiore fluiscono verso l'alto attraverso il forno, in direzione opposta alla materia prima. Questo flusso controcorrente consente ai gas caldi di preriscaldare la farina cruda in ingresso, risparmiando energia.

Il dispositivo di combustione

Un potente bruciatore all'estremità inferiore del forno fornisce l'immensa energia richiesta. Sebbene tradizionalmente alimentati a carbone o gas naturale, i forni moderni sono sempre più adattati per utilizzare combustibili alternativi, inclusi sottoprodotti industriali e materiali di scarto, come parte di iniziative di sostenibilità.

Il trasportatore di materiale

Il forno è inclinato leggermente rispetto all'orizzontale. Questa inclinazione, unita alla rotazione lenta e costante, funge da sistema di trasporto. Assicura che il materiale si muova attraverso il forno a una velocità controllata, consentendo un adeguato tempo di permanenza affinché tutte le reazioni chimiche si completino.

Comprendere le realtà operative

Sebbene indispensabile, l'utilizzo di un forno rotativo comporta significative sfide e compromessi che è fondamentale gestire.

Consumo energetico estremo

Raggiungere e mantenere temperature superiori a 2000°C richiede una quantità enorme di combustibile. Il consumo energetico è il costo variabile più grande nella produzione di cemento, rendendo l'efficienza termica una preoccupazione fondamentale per gli operatori degli impianti.

Controllo preciso del processo

La qualità del clinker finale è altamente sensibile ai parametri operativi. Deviazioni minori nella velocità di alimentazione della farina cruda, nella velocità di rotazione del forno o nel profilo di temperatura possono portare a un prodotto di qualità incoerente o scadente. Ciò richiede sofisticati sistemi di controllo del processo e monitoraggio costante.

Stress meccanico e manutenzione

La combinazione di calore estremo, rotazione continua e materiale abrasivo pone un enorme stress meccanico sui componenti del forno. Il rivestimento protettivo in mattoni refrattari all'interno del forno si usura e richiede una sostituzione regolare, rappresentando un costo di manutenzione significativo e tempi di inattività della produzione.

Come applicarlo al tuo obiettivo

L'attenzione operativa per un forno rotativo può essere regolata per produrre risultati diversi in base alle esigenze del mercato e agli obiettivi strategici.

- Se il tuo obiettivo principale è produrre cemento Portland ordinario (OPC) standard: La chiave è mantenere temperature elevate e costanti e un apporto stabile di materie prime tradizionali per garantire una formazione stabile del clinker.

- Se il tuo obiettivo principale è produrre cementi speciali (es. cemento bianco): Devi dare priorità alla purezza delle materie prime e al controllo preciso della combustione per evitare impurità minerali che potrebbero scolorire il prodotto finale.

- Se il tuo obiettivo principale è la sostenibilità e la riduzione dei costi: Il sistema può essere adattato per coprocessare combustibili e materie prime alternative, il che richiede attenti aggiustamenti ai parametri di combustione e di scambio termico per mantenere la qualità del clinker.

In definitiva, padroneggiare il forno rotativo significa padroneggiare la chimica di base e la termodinamica della produzione di cemento stessa.

Tabella riassuntiva:

| Funzione | Ruolo chiave nella produzione di cemento |

|---|---|

| Reattore chimico | Guida la calcinazione e la formazione del clinker ad alte temperature |

| Scambiatore di calore | Utilizza il flusso controcorrente per l'efficienza energetica |

| Dispositivo di combustione | Brucia combustibili, inclusi alternativi per la sostenibilità |

| Trasportatore di materiale | Garantisce un movimento controllato e un tempo di permanenza |

Ottimizza la tua produzione di cemento con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando una R&S eccezionale e una produzione interna, forniamo forni rotativi e altri forni su misura per una calcinazione e una formazione del clinker precise. Le nostre approfondite capacità di personalizzazione garantiscono che le tue esigenze uniche di efficienza, sostenibilità e controllo qualità siano soddisfatte. Contattaci oggi per discutere come la nostra esperienza può migliorare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza