In metallurgia, i forni rotanti sono strumenti versatili utilizzati per una vasta gamma di processi ad alta temperatura. Le loro applicazioni principali includono la fusione e la riduzione dei metalli come l'alluminio, il recupero di materiali preziosi come il piombo dai rottami di batterie ed il trattamento di minerali grezzi attraverso processi come la calcinazione e l'arrostimento per prepararli a un'ulteriore raffinazione.

Il valore fondamentale di un forno rotante risiede nella sua rotazione continua. Questa azione di rimescolamento assicura che ogni particella di materiale venga riscaldata uniformemente ed esposta ai gas di processo, portando a risultati metallurgici altamente consistenti, efficienti e scalabili.

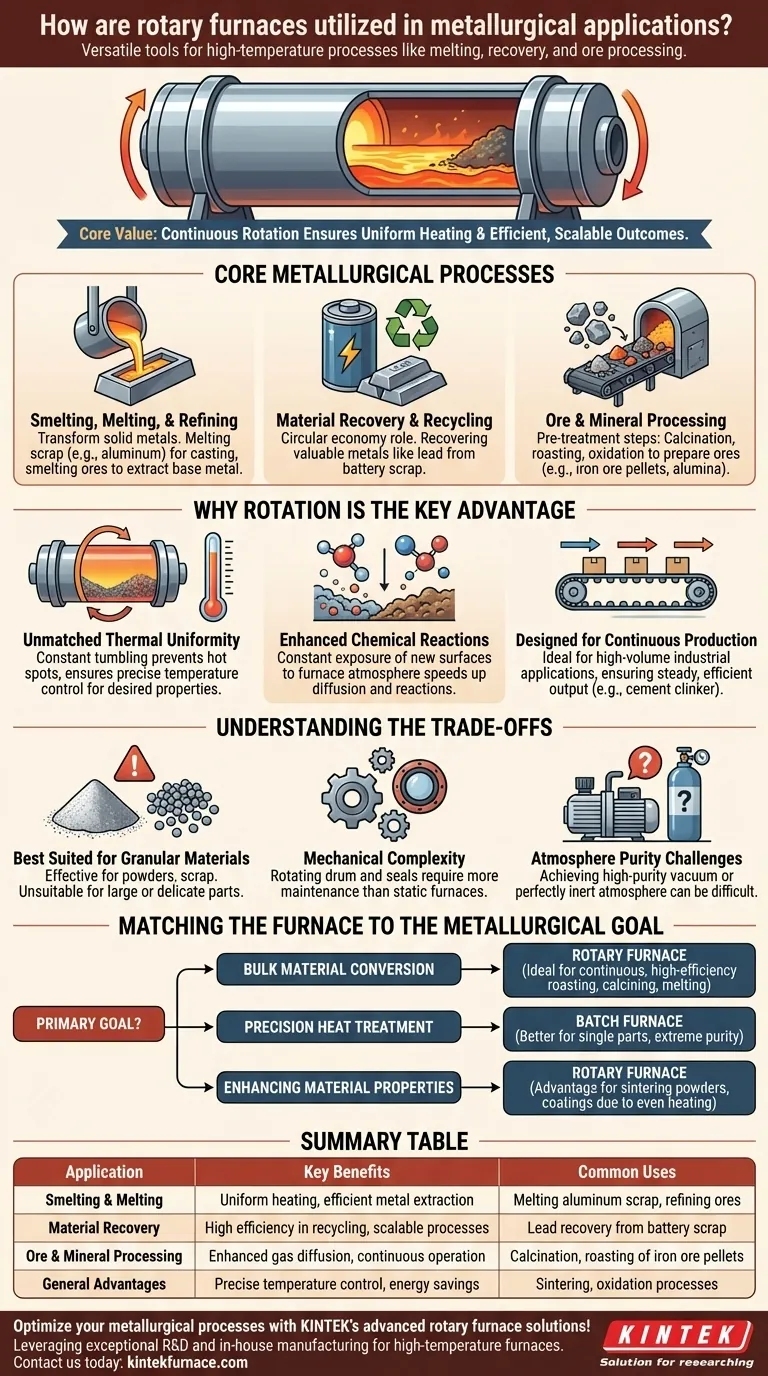

Processi Metallurgici Fondamentali in un Forno Rotante

I forni rotanti non sono una soluzione unica per tutti; eccellono in compiti specifici di trasformazione termica su larga scala che sono fondamentali per la produzione e il riciclo dei metalli.

Fusione, Scioglimento e Raffinazione

L'applicazione più diretta è la trasformazione dei metalli solidi. I forni rotanti sono comunemente usati per fondere rottami, come l'alluminio, per prepararlo alla colata o alla creazione di leghe.

Sono anche impiegati nelle operazioni di riduzione (smelting), dove il calore e gli agenti riducenti chimici vengono utilizzati per estrarre un metallo base dal suo minerale.

Recupero di Materiali e Riciclo

I forni rotanti svolgono un ruolo critico nell'economia circolare, in particolare nel recupero di metalli preziosi dai prodotti di scarto.

Un esempio evidente è il recupero del piombo dai rottami di batterie. Il forno fonde in modo efficiente i componenti di piombo, separandoli da altri materiali per il riutilizzo.

Trattamento di Minerali e Materie Prime

Prima che i metalli possano essere estratti, i loro minerali devono spesso essere preparati. I forni rotanti sono essenziali per queste fasi di pre-trattamento.

I processi includono la calcinazione (decomposizione termica per rimuovere impurità o acqua), l'arrostimento e l'ossidazione, che modificano lo stato chimico di materiali come i pellet di minerale di ferro e l'allumina, rendendoli adatti alla riduzione.

Perché la Rotazione è il Vantaggio Chiave

La caratteristica distintiva del forno, la sua rotazione, è direttamente responsabile della sua efficacia nelle applicazioni sopra elencate. Questo principio meccanico offre diversi vantaggi chiave rispetto ai design di forni statici.

Uniformità Termica Senza Paragoni

Il rimescolamento costante del carico di materiale è il modo più semplice ed efficace per garantire un riscaldamento uniforme. Ciò previene punti caldi e zone fredde, assicurando che l'intero lotto raggiunga la temperatura target.

Questo controllo preciso della temperatura è fondamentale per ottenere le proprietà desiderate del materiale, sia che si sinterizzino polveri in un solido denso sia che si induca una specifica transizione di fase.

Reazioni Chimiche Potenziate

Molti processi metallurgici si basano su reazioni tra un materiale solido e un gas. L'azione di rimescolamento espone costantemente nuove superfici del materiale all'atmosfera del forno.

Ciò migliora drasticamente la diffusione dei gas, accelerando reazioni chimiche come l'ossidazione o la riduzione e rendendo l'intero processo più veloce e più efficiente dal punto di vista energetico.

Progettato per la Produzione Continua

A differenza dei forni a batch, molti forni rotanti (spesso chiamati forni a pozzo o 'kiln') possono essere alimentati continuamente da un'estremità e scaricare il prodotto finito dall'altra.

Questa capacità è ideale per applicazioni industriali ad alto volume, come la produzione di clinker di cemento o pellet di minerale di ferro, garantendo una produzione costante ed efficiente.

Comprendere i Compromessi

Sebbene potente, il forno rotante non è la soluzione universale per tutte le lavorazioni termiche. Comprendere i suoi limiti è fondamentale per utilizzarlo correttamente.

Ideale per Materiali Granulari

L'azione di rimescolamento è altamente efficace per polveri, materiali granulari, rottami e pellet. Tuttavia, non è adatto per trattare componenti singoli e grandi o parti delicate che potrebbero essere danneggiate dal movimento meccanico.

Complessità Meccanica

Un tamburo rotante, specialmente uno che deve essere sigillato per controllare la sua atmosfera, è meccanicamente più complesso di un semplice forno statico a scatola. Ciò può comportare maggiori esigenze di manutenzione, in particolare per i sistemi di tenuta e di azionamento rotazionale.

Sfide per la Purezza dell'Atmosfera

Sebbene l'interazione con i gas sia eccellente, ottenere e mantenere un vuoto di altissima purezza o un'atmosfera perfettamente inerte può essere più impegnativo in un sistema dinamico di grandi dimensioni con guarnizioni rispetto a un forno statico più piccolo e completamente sigillato.

Abbinare il Forno all'Obiettivo Metallurgico

Per applicare questa conoscenza, considera l'obiettivo principale del tuo processo. La forma del tuo materiale e la scala della tua operazione determineranno se un forno rotante è la scelta giusta.

- Se il tuo obiettivo principale è la conversione di materiali sfusi: La lavorazione continua e l'alta efficienza di un forno rotante lo rendono ideale per compiti come l'arrostimento dei minerali, la calcinazione dei minerali o la fusione di grandi volumi di rottami.

- Se il tuo obiettivo principale è il trattamento termico di precisione: Un forno a scatola, a vuoto o a storta di tipo batch può essere una scelta migliore per il trattamento di parti singole e grandi o quando è richiesta un'atmosfera statica estremamente pura.

- Se il tuo obiettivo principale è migliorare le proprietà dei materiali: Per la sinterizzazione di polveri o l'applicazione di rivestimenti dove l'uniformità termica è fondamentale, il riscaldamento uniforme del forno rotante offre un vantaggio distinto.

La scelta dell'attrezzatura termica giusta inizia con una chiara comprensione sia della forma del materiale che dell'obiettivo primario del processo.

Tabella Riassuntiva:

| Applicazione | Vantaggi Chiave | Usi Comuni |

|---|---|---|

| Riduzione (Smelting) e Fusione | Riscaldamento uniforme, estrazione efficiente del metallo | Fusione di rottami di alluminio, raffinazione dei minerali |

| Recupero Materiali | Alta efficienza nel riciclo, processi scalabili | Recupero piombo da rottami di batterie |

| Trattamento Minerali e Materie Prime | Diffusione dei gas migliorata, funzionamento continuo | Calcinazione, arrostimento di pellet di minerale di ferro |

| Vantaggi Generali | Controllo preciso della temperatura, risparmio energetico | Sinterizzazione, processi di ossidazione |

Ottimizza i tuoi processi metallurgici con le soluzioni avanzate per forni rotanti di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo forni ad alta temperatura come Forni Rotanti, a Muffle, a Tubo, a Vuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura soluzioni precise per le tue esigenze sperimentali uniche nella produzione e nel riciclo dei metalli. Contattaci oggi stesso per aumentare l'efficienza e la scalabilità nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme