In breve, i forni rotanti lavorano materiali granulari e in polvere facendoli roteare all'interno di un tubo riscaldato e rotante. Questo movimento costante assicura che ogni particella riceva un'esposizione termica eccezionalmente uniforme, il che è fondamentale per processi come la calcinazione, l'essiccazione e la sinterizzazione, dove la coerenza determina la qualità e le prestazioni del prodotto finale.

Il vero valore di un forno rotante non è semplicemente il riscaldamento, ma l'uniformità che garantisce. La rotazione meccanica risolve la sfida principale della lavorazione di polveri e granuli: assicurare che ogni particella sia trattata in modo identico per ottenere proprietà del materiale prevedibili e ripetibili.

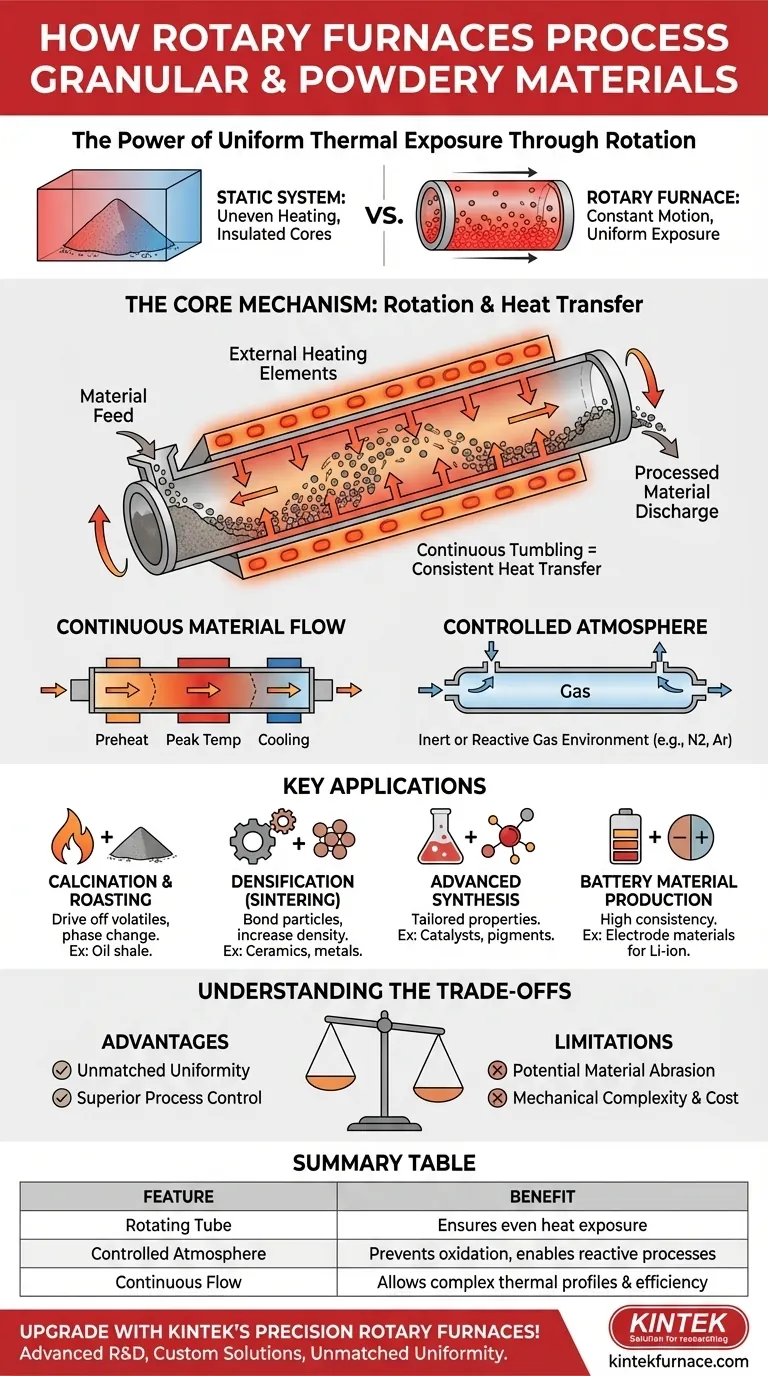

Come un forno rotante raggiunge una lavorazione uniforme

Il design di un forno rotante è appositamente costruito per superare le sfide del riscaldamento di materiali fini, che tendono ad auto-isolarsi in sistemi statici.

Il meccanismo principale: rotazione e trasferimento di calore

Un forno rotante è costituito da un tubo cilindrico che ruota sul suo asse orizzontale. Il materiale da lavorare viene immesso in questo tubo.

Elementi riscaldanti esterni, tipicamente elettrici, riscaldano l'esterno del tubo. Man mano che il tubo ruota, il calore viene trasferito uniformemente attorno alla sua circonferenza e quindi condotto nel materiale all'interno.

Questa azione di rotolamento espone continuamente nuove superfici della polvere o dei granuli alla parete del tubo riscaldato, garantendo un trasferimento di calore costante ed efficiente in tutto il lotto.

Flusso continuo di materiale

Molti forni rotanti sono progettati per la lavorazione continua. Il materiale viene immesso in un'estremità del tubo inclinato e rotante e si sposta lentamente verso l'altra estremità.

Questo design consente diverse zone termiche lungo la lunghezza del forno, consentendo profili di riscaldamento complessi in cui un materiale può essere preriscaldato, mantenuto a una temperatura massima e quindi raffreddato in un unico processo continuo.

L'importanza di un'atmosfera controllata

Per molti materiali avanzati, la lavorazione deve avvenire in un ambiente gassoso specifico. I forni rotanti possono essere sigillati per funzionare come forni ad atmosfera controllata.

Ciò consente la lavorazione in un'atmosfera inerte (come azoto o argon) per prevenire l'ossidazione, o in un gas reattivo per facilitare un cambiamento chimico specifico. Questo controllo è vitale per la produzione di metalli ad alta purezza, ceramiche e componenti per batterie.

Applicazioni chiave per polveri e granuli

La combinazione di riscaldamento uniforme e controllo atmosferico rende i forni rotanti indispensabili per diversi processi industriali e di ricerca di alto valore.

Trattamento termico (calcinazione e tostatura)

La calcinazione comporta il riscaldamento di un materiale per eliminare sostanze volatili o innescare un cambiamento di fase. Ad esempio, lo scisto bituminoso viene riscaldato in un forno rotante per rilasciare idrocarburi.

La miscelazione costante assicura che la reazione proceda in modo uniforme e completo in tutto il materiale, massimizzando la resa e prevenendo il surriscaldamento localizzato.

Densificazione e rafforzamento (sinterizzazione)

La sinterizzazione è il processo di riscaldamento di polveri, come ceramiche o metalli, ad alta temperatura al di sotto del loro punto di fusione. Questo fa sì che le particelle si leghino, aumentando la densità, la resistenza e la resistenza alla corrosione del materiale.

Il riscaldamento uniforme di un forno rotante è cruciale per evitare difetti strutturali e ottenere un componente finale omogeneo e densificato.

Sintesi di materiali avanzati

I forni rotanti sono utilizzati per produrre materiali con caratteristiche altamente specifiche. Ciò include la produzione di catalizzatori con attività e selettività ottimizzate o la creazione di pigmenti per vernici con colore e durata precisi.

Controllando attentamente la temperatura, l'atmosfera e il tempo di permanenza, i produttori possono personalizzare le proprietà finali del materiale.

Produzione di materiali per batterie

Il settore delle nuove energie si basa fortemente sui forni rotanti. Vengono utilizzati per lavorare materiali per elettrodi positivi e negativi, come il carbonio grafitizzato e gli anodi a base di silicio, per batterie agli ioni di litio.

L'estrema coerenza fornita da questa tecnologia è essenziale per le prestazioni, la longevità e la sicurezza delle celle della batteria finali.

Comprendere i compromessi

Sebbene potenti, i forni rotanti non sono una soluzione universale. Comprendere i loro specifici vantaggi e limitazioni è fondamentale per una corretta applicazione.

Vantaggio: uniformità ineguagliabile

Per i materiali granulari e in polvere, nessun altro tipo di forno offre questo livello di coerenza termica. L'azione di rotolamento è la caratteristica più importante, che porta direttamente a una maggiore qualità e a risultati più ripetibili.

Vantaggio: controllo superiore del processo

La capacità di gestire i profili di temperatura, la velocità di rotazione, l'inclinazione del tubo (tempo di permanenza) e l'atmosfera offre un alto grado di controllo sulle proprietà finali del materiale.

Limitazione: potenziale abrasione del materiale

L'azione di rotolamento che garantisce un riscaldamento uniforme può anche causare attrito. Materiali fragili o abrasivi possono rompersi o usurarsi contro la parete del tubo, il che potrebbe contaminare il prodotto o alterare la distribuzione delle dimensioni delle particelle.

Limitazione: complessità meccanica e costo

Rispetto a un forno a muffola statico, un forno rotante è un sistema meccanico più complesso con una tenuta rotante, un motoriduttore e rulli di supporto. Ciò può comportare costi di investimento iniziale e di manutenzione più elevati.

Scegliere la soluzione giusta per il tuo obiettivo

La scelta della giusta tecnologia di lavorazione termica dipende interamente dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è ottenere la massima coerenza del materiale: un forno rotante è l'ideale, poiché la sua rotazione garantisce un'esposizione al calore uniforme difficile da replicare in un sistema statico.

- Se il tuo obiettivo principale è produrre materiali avanzati con proprietà personalizzate: il controllo preciso sia della temperatura che dell'atmosfera rende questa tecnologia essenziale per applicazioni in batterie, catalizzatori e ceramiche.

- Se stai lavorando materiali estremamente fragili o agglomerati: devi valutare attentamente il rischio di rottura delle particelle dovuto all'azione di rotolamento e considerare se un forno statico potrebbe essere un'alternativa più sicura, anche se meno uniforme.

Comprendendo l'interazione tra rotazione meccanica e controllo termico, puoi sfruttare il forno rotante per ottenere una coerenza ineguagliabile nella lavorazione del tuo materiale.

Tabella riassuntiva:

| Caratteristica | Beneficio |

|---|---|

| Tubo rotante | Garantisce un'esposizione uniforme al calore per tutte le particelle |

| Atmosfera controllata | Previene l'ossidazione e consente processi reattivi |

| Flusso continuo | Consente profili termici complessi e una lavorazione efficiente |

| Applicazioni chiave | Calcinazione, sinterizzazione, produzione di catalizzatori e materiali per batterie |

Migliora la lavorazione dei tuoi materiali con i forni rotanti di precisione KINTEK! Sfruttando un'eccezionale R&S e produzione interna, forniamo soluzioni avanzate per alte temperature come Forni Rotanti, Forni a Muffola, Forni a Tubo, Forni Sotto Vuoto e ad Atmosfera Controllata e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano che questi sistemi soddisfino le tue esigenze sperimentali uniche per materiali granulari e in polvere, offrendo uniformità e controllo ineguagliabili. Contattaci oggi per discutere come possiamo migliorare l'efficienza del tuo laboratorio e la qualità dei tuoi prodotti!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura