Nel mondo della produzione del vetro, le fornaci a muffola non servono solo a generare calore; servono a creare un ambiente altamente controllato. Il loro ruolo essenziale è consentire processi termici critici come fusione, ricottura e finitura superficiale, dove il controllo preciso della temperatura e un'atmosfera pulita e priva di contaminanti sono fondamentali per ottenere un vetro di eccezionale chiarezza e integrità strutturale.

Sebbene molte fornaci possano raggiungere temperature elevate, il valore principale di una fornace a muffola nella produzione del vetro è la sua capacità di fornire un calore eccezionalmente pulito e uniforme. Questo ambiente controllato è imprescindibile per produrre vetro con elevata chiarezza, proprietà costanti e privo di stress interni.

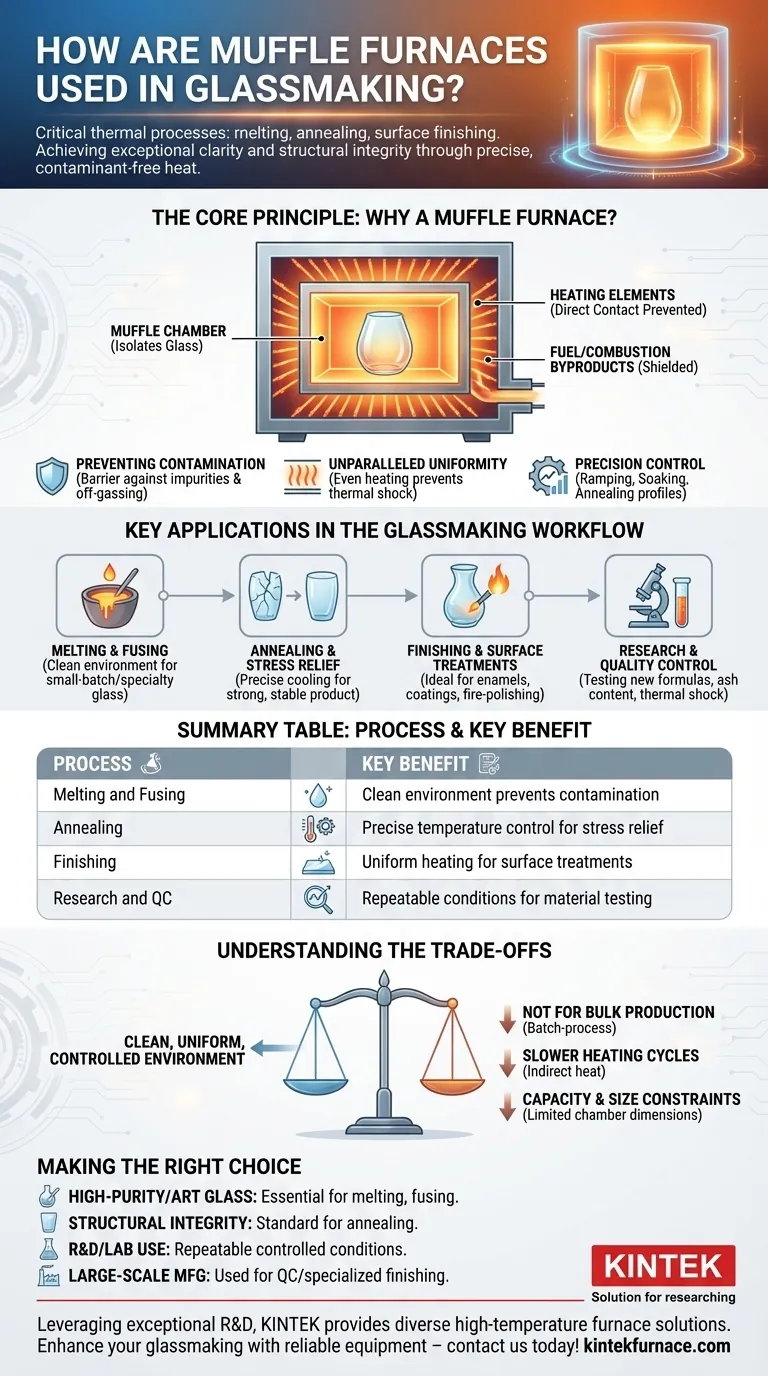

Il Principio Fondamentale: Perché una Fornace a Muffola?

Il nome "muffola" ne rivela la funzione. La fornace contiene una camera interna (la muffola) che isola il vetro dal contatto diretto con gli elementi riscaldanti o le fiamme. Questa separazione è la fonte dei suoi vantaggi chiave.

Prevenzione della Contaminazione

La muffola agisce come barriera fisica. Nelle fornaci a combustione, protegge il vetro dai sottoprodotti della combustione. Nelle fornaci elettriche, impedisce che potenziali gas di scarico o particelle provenienti dagli elementi riscaldanti si incorporino nella superficie del vetro. Questo è fondamentale per produrre vetro di grado ottico o ad alta purezza.

Uniformità di Temperatura Senza Paragoni

La muffola si riscalda e irradia energia uniformemente sul pezzo da lavorare da tutti i lati. Questo riscaldamento uniforme è cruciale per prevenire shock termici e stress interni, che possono far sì che il vetro diventi fragile o si crepi durante o dopo la lavorazione.

Controllo di Precisione per Cicli Complessi

Il vetro richiede velocità di riscaldamento e raffreddamento specifiche, un processo noto come ramping (aumento della temperatura), soaking (mantenimento della temperatura) e annealing (raffreddamento). Le fornaci a muffola, con il loro isolamento avanzato e i controllori digitali, eccellono nell'eseguire questi profili termici precisi automaticamente.

Applicazioni Chiave nel Flusso di Lavoro della Produzione del Vetro

Una fornace a muffola viene utilizzata in diverse fasi critiche, dalla creazione alla finitura, specialmente nella lavorazione artistica, personalizzata e orientata alla ricerca del vetro.

Fusione e Saldatura

Per la produzione di lotti piccoli o vetri speciali, una fornace a muffola fornisce l'ambiente pulito necessario per fondere materie prime (come sabbia, carbonato di sodio e calce) o fondere insieme pezzi di vetro (rottami) senza introdurre impurità. Questo è comune negli studi di vetro artistico e nei laboratori di ricerca e sviluppo.

Ricottura e Rilascio delle Tensioni

Questa è forse l'applicazione più critica. Dopo che il vetro è stato soffiato, colato o modellato, si raffredda in modo non uniforme, creando un'enorme tensione interna. La ricottura è il processo di riscaldamento del vetro fino a una temperatura specifica e quindi di raffreddamento molto lento. La capacità di una fornace a muffola di eseguire una curva di raffreddamento precisa e automatica la rende lo standard del settore per questo compito, garantendo un prodotto finale forte e stabile.

Finitura e Trattamenti Superficiali

L'ambiente controllato della fornace è ideale per processi secondari. Ciò include la cottura di smalti decorativi, l'applicazione di rivestimenti o il trattamento termico del vetro per alterarne le proprietà superficiali. Anche processi come lo slumping (modellazione del vetro su uno stampo) e la lucidatura a fiamma beneficiano di questo calore preciso.

Ricerca e Controllo Qualità

In scienza dei materiali, i laboratori utilizzano fornaci a muffola per sviluppare e testare nuove formulazioni di vetro. Vengono utilizzate anche per test di controllo qualità, come la determinazione del contenuto di cenere o la resistenza agli shock termici di una particolare composizione vetrosa.

Comprendere i Compromessi

Sebbene indispensabili, le fornaci a muffola non sono la soluzione per ogni scenario di produzione del vetro. Comprendere i loro limiti offre un quadro completo.

Non Ideali per la Produzione di Massa

Per la produzione ad alto volume di articoli come bottiglie o lastre di vetro, sono più efficienti vasche di fusione continue e forni di ricottura lunghi (chiamati lehrs). Le fornaci a muffola sono strumenti per processi batch, più adatti per lavori personalizzati, R&S e operazioni su scala ridotta.

Cicli di Riscaldamento Più Lenti

Poiché il calore è indiretto (deve prima riscaldare la muffola, che poi irradia sul vetro), il processo di riscaldamento può essere più lento rispetto a una fornace a fuoco diretto. Questo è il compromesso accettato per un ambiente più pulito e uniforme.

Vincoli di Capacità e Dimensioni

La dimensione dell'oggetto che è possibile lavorare è limitata dalle dimensioni interne della camera della muffola. Ciò le rende inadatte per pezzi architettonici o scultorei molto grandi, che richiedono forni costruiti su misura.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La decisione di utilizzare una fornace a muffola dipende interamente dal risultato desiderato e dalla scala del tuo lavoro.

- Se il tuo obiettivo principale è produrre vetro artistico, personalizzato o di elevata purezza: L'ambiente pulito e controllato di una fornace a muffola è essenziale per la fusione, la saldatura e la modellazione.

- Se il tuo obiettivo principale è garantire l'integrità strutturale di qualsiasi pezzo di vetro: Una fornace a muffola è lo standard per eseguire i cicli di ricottura precisi necessari per eliminare le tensioni interne.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di nuove formulazioni di vetro: Una fornace a muffola da laboratorio fornisce le condizioni ripetibili e controllate necessarie per test accurati dei materiali.

- Se il tuo obiettivo principale è la produzione industriale su larga scala: Le fornaci a muffola vengono utilizzate per il controllo qualità e le finiture specializzate, ma la fusione principale è gestita da forni industriali continui più grandi.

In definitiva, padroneggiare l'uso di una fornace a muffola è fondamentale per controllare le proprietà fondamentali che definiscono il vetro di alta qualità.

Tabella Riassuntiva:

| Processo | Beneficio Chiave |

|---|---|

| Fusione e Saldatura | L'ambiente pulito previene la contaminazione |

| Ricottura | Controllo preciso della temperatura per il rilascio delle tensioni |

| Finitura | Riscaldamento uniforme per i trattamenti superficiali |

| Ricerca e QC | Condizioni ripetibili per i test sui materiali |

Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e ad Atmosfera Controllata, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione per soddisfare precisamente i requisiti sperimentali unici. Migliora i tuoi processi di produzione del vetro con le nostre apparecchiature affidabili: contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente