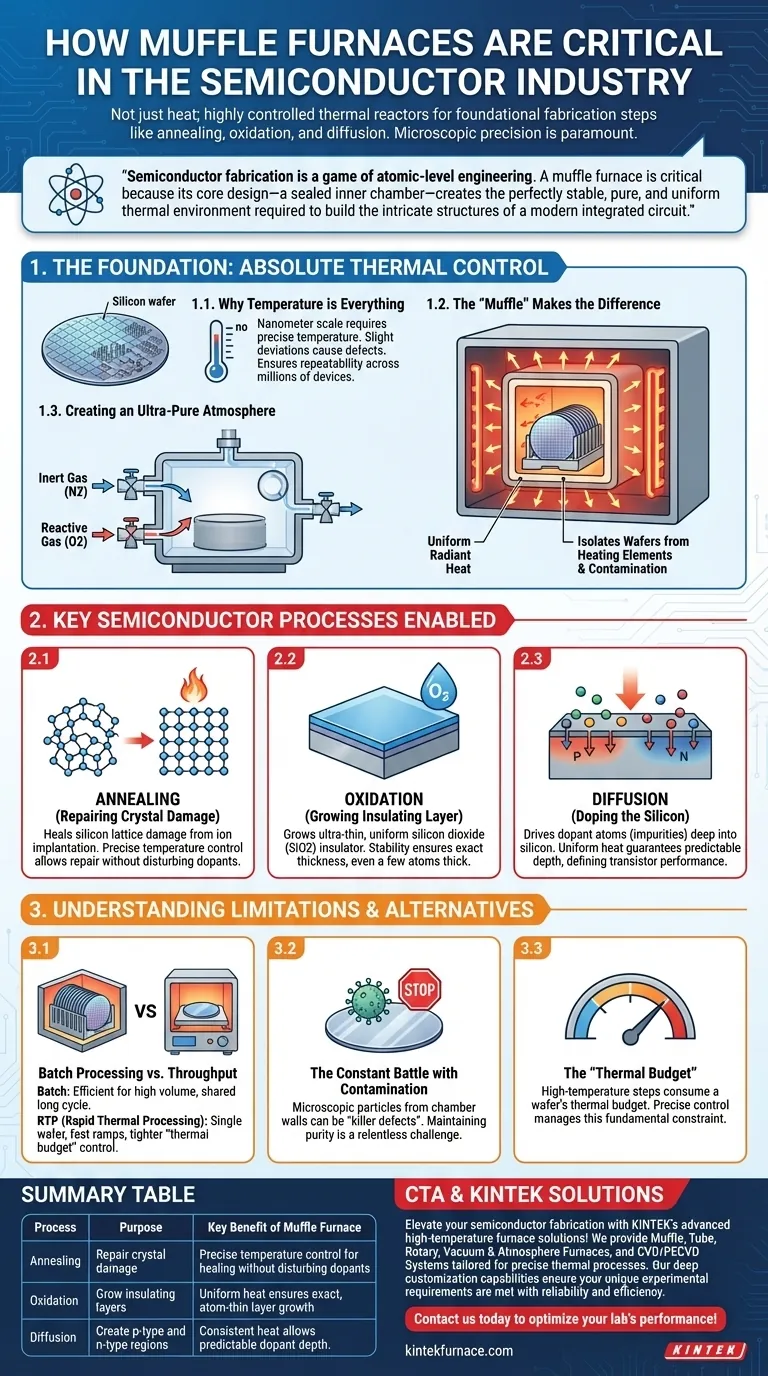

Nell'industria dei semiconduttori, un forno a muffola non è solo una fonte di calore; è un reattore termico altamente controllato. Questi forni sono essenziali per le fasi fondamentali di fabbricazione come ricottura, ossidazione e diffusione, dove la precisione microscopica è fondamentale. La loro capacità di fornire una temperatura eccezionalmente uniforme in un'atmosfera controllata e priva di contaminazioni è ciò che rende possibile la creazione di microchip affidabili e ad alte prestazioni.

La fabbricazione di semiconduttori è un gioco di ingegneria a livello atomico. Un forno a muffola è critico perché il suo design di base — una camera interna sigillata — crea l'ambiente termico perfettamente stabile, puro e uniforme richiesto per costruire le intricate strutture di un moderno circuito integrato.

Il Fondamento della Produzione di Chip: Controllo Termico Assoluto

Perché la Temperatura è Tutto

I transistor e i percorsi su un microchip sono misurati in nanometri. A questa scala, anche una leggera deviazione di temperatura attraverso un wafer di silicio può causare difetti, alterando le proprietà elettriche e rendendo inutilizzabili interi lotti di chip.

La produzione di semiconduttori richiede ripetibilità su milioni o miliardi di dispositivi. L'ambiente stabile e prevedibile di un forno a muffola garantisce che ogni wafer in un lotto, e ogni lotto successivo, sia processato in condizioni identiche.

La "Muffola" Fa la Differenza

La caratteristica distintiva di un forno a muffola è la "muffola" stessa — una camera interna separata che isola i wafer semiconduttori dagli elementi riscaldanti grezzi.

Immagina di cuocere un delicato soufflé in un piatto di ceramica coperto posto all'interno di un forno più grande. Il piatto protegge il soufflé dal calore diretto e intenso delle serpentine di riscaldamento, permettendogli di cuocere delicatamente e uniformemente.

Questo design offre due vantaggi critici: previene la contaminazione dagli elementi riscaldanti e garantisce che il calore radiante sia distribuito con estrema uniformità.

Creazione di un'Atmosfera Ultra-Pura

La camera a muffola sigillata consente agli operatori di controllare l'ambiente chimico con precisione. L'aria può essere pompata via per creare il vuoto, o la camera può essere riempita con gas specifici.

Per molti processi, un gas inerte come l'azoto viene utilizzato per impedire al silicio di reagire con l'ossigeno. Per altri, come l'ossidazione, una quantità controllata di ossigeno puro viene intenzionalmente introdotta. Questo controllo atmosferico è impossibile con un semplice forno a elementi aperti.

Processi Chiave dei Semiconduttori Resi Possibili dai Forni a Muffola

Ricottura: Riparazione del Danno Cristallino

Processi come l'impiantazione ionica, che incorporano atomi droganti nel silicio, danneggiano fisicamente la sua perfetta struttura cristallina.

La ricottura è un processo di riscaldamento e raffreddamento attentamente controllato che "ripara" il reticolo di silicio. Il preciso controllo della temperatura di un forno a muffola consente questa riparazione senza disturbare il posizionamento dei droganti appena impiantati.

Ossidazione: Crescita dello Strato Isolante

I transistor richiedono uno strato ultra-sottile e perfettamente uniforme di biossido di silicio (un tipo di vetro) per fungere da isolante critico.

Durante l'ossidazione, i wafer vengono riscaldati a oltre 1000°C all'interno di un forno a muffola in un ambiente di ossigeno puro. La stabilità del forno garantisce che questo strato isolante cresca esattamente allo spessore richiesto, che può essere di pochi atomi.

Diffusione: Drogaggio del Silicio

La diffusione è un processo che utilizza il calore elevato per spingere gli atomi droganti (impurità) dalla superficie del wafer in profondità nel silicio. È così che vengono create le regioni fondamentali di tipo p (positivo) e tipo n (negativo) che formano un transistor.

Il calore uniforme del forno a muffola garantisce che questi droganti si diffondano alla profondità corretta e prevedibile su tutto il wafer, definendo le prestazioni finali del transistor.

Comprendere le Limitazioni e le Alternative

Elaborazione Batch vs. Throughput

I forni a muffola tradizionali sono strumenti batch, che elaborano un grande cassette di wafer (25 o più) alla volta. Sebbene ciò sia efficiente per processi consolidati, significa che tutti i wafer condividono lo stesso lungo ciclo di riscaldamento e raffreddamento.

Per fasi più recenti e sensibili, l'industria utilizza spesso sistemi di Rapid Thermal Processing (RTP) che elaborano un wafer alla volta con rampe di temperatura molto veloci, offrendo un controllo più stretto sul "budget termico".

La Costante Battaglia contro la Contaminazione

Mentre la muffola isola i wafer dagli elementi riscaldanti, qualsiasi particella microscopica dispersa dalle pareti della camera può depositarsi su un wafer e diventare un "difetto letale", rovinando un chip.

Mantenere la purezza assoluta della camera del forno è una sfida operativa incessante e costosa.

Il "Budget Termico"

Ogni passaggio ad alta temperatura consuma una parte del "budget termico" di un wafer. Troppo tempo ad alta temperatura può causare lo spostamento o la sfocatura di strutture create in precedenza, come i profili dei droganti.

Il controllo preciso di un forno a muffola è fondamentale per gestire questo budget, ma è un vincolo fondamentale nella sequenza complessiva di fabbricazione.

Fare la Scelta Giusta per il Tuo Processo

La decisione di utilizzare un forno a muffola rispetto a un'alternativa più moderna dipende interamente dai requisiti specifici della fase di fabbricazione.

- Se il tuo obiettivo principale è la produzione ad alto volume di strati fondamentali: Un forno a muffola batch rimane lo standard industriale per processi come la crescita di strati di ossido spessi o lunghi cicli di ricottura, dove stabilità e throughput sono fondamentali.

- Se il tuo obiettivo principale è la creazione di giunzioni ultra-sottili e sensibili: Un sistema di Rapid Thermal Processing (RTP) a singolo wafer è spesso preferito per minimizzare il budget termico e ottenere tempi di ciclo più rapidi.

- Se il tuo obiettivo principale è la creazione di un film chimico specifico: L'atmosfera controllata di un forno (spesso una variante di Low-Pressure Chemical Vapor Deposition) è essenziale per la crescita di film che richiedono gas precursori specifici.

In definitiva, il forno a muffola fornisce la base di stabilità termica e purezza su cui si basa il complesso e multistrato mondo dei dispositivi semiconduttori.

Tabella Riepilogativa:

| Processo | Scopo | Vantaggio Chiave del Forno a Muffola |

|---|---|---|

| Ricottura | Riparare i danni cristallini dovuti all'impiantazione ionica | Controllo preciso della temperatura per la riparazione senza disturbare i droganti |

| Ossidazione | Far crescere strati isolanti di biossido di silicio | Il calore uniforme garantisce una crescita esatta dello strato, spesso a livello atomico |

| Diffusione | Creare regioni di tipo p e n nel silicio | Il calore costante consente una profondità prevedibile del drogante su tutti i wafer |

Eleva la tua fabbricazione di semiconduttori con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&D e la produzione interna, forniamo forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD su misura per processi termici precisi come ricottura e ossidazione. Le nostre profonde capacità di personalizzazione garantiscono che le tue esigenze sperimentali uniche siano soddisfatte con affidabilità ed efficienza. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare le prestazioni e la resa del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come viene diretta l'energia infrarossa in una stufa al quarzo? Scopri la scienza dietro un calore efficiente e mirato

- Cos'è la tempra e perché è importante? Ottenere durezza e resistenza superiori dei materiali

- Come viene regolata la temperatura nei forni da laboratorio? Padroneggia il controllo di precisione per risultati affidabili

- In che modo l'isolamento influisce sulla progettazione dei forni da laboratorio? Ottimizzare le prestazioni termiche e la sicurezza

- Quali sono le differenze tra convezione per gravità e convezione meccanica nei forni da laboratorio? Scegli il tipo giusto per il tuo laboratorio