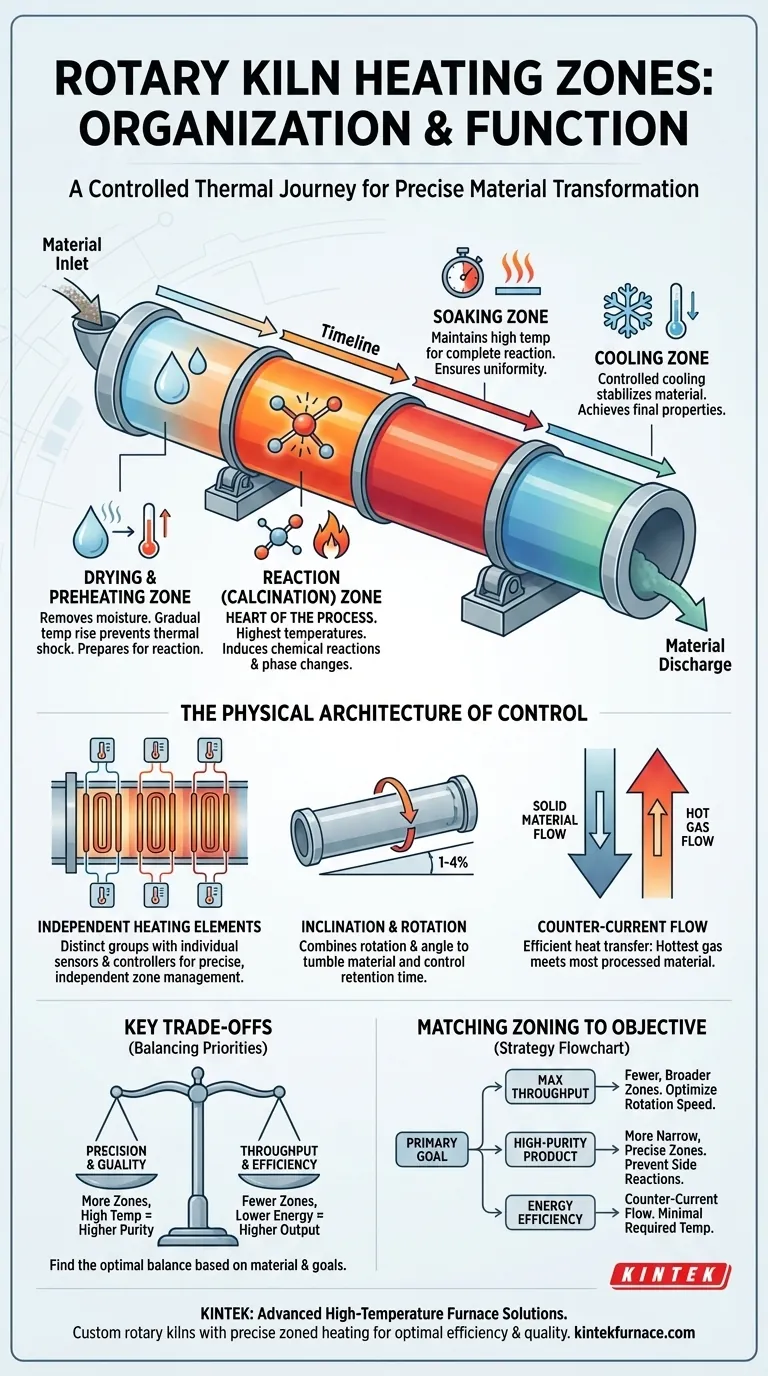

Nel suo nucleo, un forno rotante è organizzato in una serie di zone di riscaldamento distinte e sequenziali per guidare un materiale attraverso un processo termico preciso. Queste zone includono tipicamente essiccazione, preriscaldamento, reazione (o calcinazione) e talvolta mantenimento o raffreddamento, ciascuna mantenuta a una temperatura specifica. Questa divisione consente un controllo indipendente su ogni fase della trasformazione del materiale, dalla rimozione dell'umidità all'induzione di un cambiamento chimico finale.

Lo scopo fondamentale delle zone di riscaldamento non è semplicemente applicare calore, ma creare un percorso termico controllato. Gestendo la temperatura e la durata in ciascuna zona, si ottiene un controllo preciso sulle reazioni chimiche e sui cambiamenti fisici all'interno del materiale, garantendo la qualità e la consistenza del prodotto finale.

Lo Scopo del Riscaldamento Zonale: il Viaggio di un Materiale

Un forno rotante non espone il materiale a una singola temperatura uniforme. Crea invece un gradiente di temperatura attentamente gestito che si allinea con i cambiamenti fisici e chimici che il materiale deve subire mentre viaggia dall'ingresso all'uscita.

La Zona di Essiccazione e Preriscaldamento

Questa è la prima fase dopo che il materiale entra nel forno. La funzione principale è rimuovere qualsiasi umidità libera o legata e aumentare gradualmente la temperatura del materiale in preparazione al calore intenso della zona successiva. Ciò previene lo shock termico e assicura una reazione stabile in seguito.

La Zona di Reazione (Calcinazione)

Questo è il cuore del processo, dove vengono applicate le temperature più elevate. All'interno di questa zona avvengono le reazioni chimiche o i cambiamenti di fase previsti, come la decomposizione dei carbonati (calcinazione) o la formazione di una nuova struttura cristallina. La temperatura e il tempo di permanenza del materiale in questa zona sono i parametri di processo più critici.

La Zona di Mantenimento e Raffreddamento

Dopo la reazione principale, alcuni processi richiedono un periodo di "mantenimento" in cui il materiale viene mantenuto ad alta temperatura per garantire che la reazione sia completa. Successivamente, inizia un processo di raffreddamento controllato. Questa fase finale è cruciale per stabilizzare il materiale appena formato e ottenere le proprietà finali desiderate.

L'Architettura Fisica del Controllo

Le zone teoriche sono rese possibili dalla progettazione fisica del forno. La capacità di gestire la temperatura indipendentemente lungo la lunghezza del forno è ciò che lo rende uno strumento di processo così potente.

Gruppi di Elementi Riscaldanti Indipendenti

I forni moderni sono dotati di elementi riscaldanti—come spirali in lega o barre in carburo di silicio—disposti in gruppi distinti. Ciascun gruppo corrisponde a una zona termica e dispone del proprio controllore di temperatura e sensore. Ciò consente a un operatore di impostare una temperatura unica per la zona di essiccazione, una molto più alta per la zona di reazione, e così via.

Il Ruolo dell'Inclinazione e della Rotazione del Forno

Il forno stesso è un cilindro a rotazione lenta impostato con una leggera pendenza (inclinazione dell'1-4%). Questa combinazione di rotazione e inclinazione è ciò che fa sì che il materiale si capovolga e avanzi costantemente attraverso le diverse zone di riscaldamento. La velocità di rotazione è una variabile chiave per controllare il "tempo di permanenza"—per quanto tempo il materiale trascorre in ciascuna zona.

Flusso Controcorrente per l'Efficienza

La maggior parte dei forni rotanti industriali utilizza un sistema a flusso controcorrente. Il materiale solido viene alimentato nell'estremità superiore e viaggia verso il basso fino all'estremità di scarico. Contemporaneamente, il gas caldo proveniente da un bruciatore all'estremità di scarico viene forzato verso l'alto attraverso il forno nella direzione opposta. Questo è altamente efficiente, poiché i gas più caldi trattano il materiale più processato, mentre i gas più freddi preriscaldano il materiale grezzo in ingresso.

Comprendere i Compromessi Chiave

L'implementazione di una strategia di riscaldamento zonale non è priva di sfide. La progettazione e il funzionamento implicano il bilanciamento di priorità in competizione per ottenere un risultato ottimale.

Precisione vs. Produttività

Aumentare il numero di zone controllate individualmente consente un profilo termico molto più preciso. Tuttavia, questa complessità può talvolta limitare la velocità massima di lavorazione o la produttività. Un processo più semplice può beneficiare di meno zone, più ampie, per massimizzare l'output.

Consumo Energetico vs. Qualità del Prodotto

Il mantenimento di temperature molto specifiche e elevate in più zone richiede una notevole energia. È necessario bilanciare il costo di tale energia rispetto al valore aggiunto dal raggiungimento di un prodotto finale di maggiore purezza o più consistente. L'eccessiva lavorazione o l'uso di temperature inutilmente elevate sono una fonte comune di inefficienza.

Proprietà del Materiale e Tempo di Permanenza

Non esiste un profilo di zonizzazione universale. Le temperature ideali, il numero di zone e il tempo di permanenza dipendono interamente dal materiale specifico lavorato. Una configurazione ottimizzata per la calcinazione della calce sarà inefficace per la lavorazione dei minerali o la sintesi di materiali avanzati.

Abbinare la Zonizzazione del Forno al Tuo Obiettivo

La strategia di zonizzazione ottimale è dettata dal tuo obiettivo principale. Un profilo termico ben progettato è la differenza tra un processo efficiente e uno dispendioso.

- Se la tua attenzione principale è la massima produttività: Utilizza meno zone di riscaldamento, più ampie, sufficienti per la reazione principale, e ottimizza la velocità di rotazione per spostare il materiale in modo efficiente.

- Se la tua attenzione principale è la specifica di prodotto ad alta purezza: Impiega un numero maggiore di zone più strette e controllate indipendentemente per creare un gradiente termico altamente preciso che prevenga reazioni collaterali indesiderate.

- Se la tua attenzione principale è l'efficienza energetica: Sfrutta un design a flusso controcorrente, assicurati che il rivestimento refrattario sia ben mantenuto per ridurre al minimo la perdita di calore e imposta le temperature delle zone non superiori a quanto richiesto per la reazione.

In definitiva, padroneggiare le zone termiche del forno significa padroneggiare il controllo sulle proprietà e sulla qualità del tuo prodotto finale.

Tabella Riassuntiva:

| Zona di Riscaldamento | Funzione | Caratteristiche Chiave |

|---|---|---|

| Essiccazione e Preriscaldamento | Rimuove l'umidità, preriscalda il materiale per prevenire shock termico | Aumento graduale della temperatura, fase iniziale |

| Reazione (Calcinazione) | Induce reazioni chimiche o cambiamenti di fase ad alte temperature | Temperature più elevate, critico per la trasformazione del materiale |

| Mantenimento e Raffreddamento | Assicura il completamento della reazione e stabilizza le proprietà del materiale | Raffreddamento controllato, fase finale per la qualità del prodotto |

Pronto a migliorare la lavorazione termica del tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni rotanti personalizzati con riscaldamento zonale preciso. Sfruttando eccezionali capacità di R&S e produzione interna, offriamo forni a muffola, a tubo, rotanti, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono che le tue esigenze sperimentali uniche siano soddisfatte per un'efficienza ottimale e una qualità del prodotto. Contattaci oggi per discutere di come possiamo supportare il tuo processo!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza