Assolutamente. È possibile lavorare materiali metallici in un forno rotativo senza causare nitrurazione controllando l'atmosfera interna del forno. Ciò si ottiene sostituendo l'aria ambiente, che contiene azoto, con un gas chimicamente non reattivo (inerte) per proteggere il materiale durante il trattamento ad alta temperatura.

Prevenire la nitrurazione indesiderata non è una limitazione del forno rotativo in sé, ma una questione di controllo del processo. La soluzione risiede nella creazione di un ambiente chimicamente inerte spurgando il forno con un gas come l'argon, il che richiede attrezzature specifiche progettate per l'integrità dell'atmosfera.

Il Principio del Controllo dell'Atmosfera

Per capire come prevenire la nitrurazione, dobbiamo prima capire perché si verifica. La soluzione si basa sulla sostituzione dei gas reattivi che causano il problema.

Perché si verifica la Nitrurazione

A temperature elevate, molti metalli diventano altamente reattivi. L'azoto, che costituisce circa il 78% dell'aria che respiriamo, può legarsi chimicamente a questi metalli, formando nitruri metallici. Questa reazione altera le proprietà chimiche e fisiche previste del materiale, il che è spesso un risultato indesiderato.

Il Ruolo di un Gas Inerte

Un gas inerte, come l'argon, è chimicamente non reattivo nella maggior parte delle condizioni. Alimentandolo continuamente nel forno, sposta l'aria ambiente, inclusi sia l'azoto che l'ossigeno. Questo avvolge il materiale metallico in un ambiente stabile, prevenendo reazioni chimiche indesiderate come la nitrurazione e l'ossidazione durante il ciclo di riscaldamento.

Creazione dell'Ambiente Inerte

Il processo prevede lo spurgo del forno sigillato con il gas inerte prima che inizi il riscaldamento per rimuovere tutta l'aria. Questa atmosfera controllata viene quindi mantenuta a una leggera pressione positiva durante l'intero processo di riscaldamento e raffreddamento per garantire che nessuna aria esterna possa fuoriuscire nuovamente nel sistema.

Requisiti Chiave delle Attrezzature

Ottenere un'atmosfera inerte stabile non è possibile in un forno standard e non sigillato. Richiede caratteristiche di progettazione specifiche ingegnerizzate per questo scopo.

Sigillatura del Forno ad Alta Integrità

Questa è la caratteristica più critica. Un forno rotativo progettato per il controllo dell'atmosfera deve avere strutture di tenuta specializzate sia all'ingresso che all'uscita del materiale. Queste guarnizioni impediscono la fuoriuscita del costoso gas inerte e, cosa più importante, impediscono all'aria ambiente di contaminare l'atmosfera interna.

Sistemi di Gestione del Gas

Il forno deve essere dotato di porte di ingresso del gas dedicate per introdurre l'argon e di sfiati di uscita per rilasciare in sicurezza l'aria spostata durante lo spurgo iniziale. Un sistema di controllo del flusso di gas preciso è essenziale per mantenere la pressione e la velocità di flusso corrette durante l'intero processo.

Monitoraggio dell'Atmosfera

Per applicazioni sensibili, i sistemi possono includere sensori (ad esempio, un analizzatore di ossigeno) all'uscita del gas. Questi sensori forniscono dati in tempo reale sulla purezza dell'atmosfera interna, verificando che i gas reattivi come ossigeno e azoto siano stati rimossi con successo e mantenuti al di sotto di una soglia critica.

Comprendere i Compromessi

Sebbene efficace, operare con un'atmosfera inerte controllata comporta considerazioni pratiche ed economiche.

Costo del Gas Inerte

I gas inerti come l'argon rappresentano una spesa operativa significativa. Il costo è direttamente correlato al volume del forno, alla portata di gas richiesta per mantenere la purezza e al tempo totale di lavorazione.

Complessità e Manutenzione delle Attrezzature

I forni rotativi con sistemi di tenuta ad alta integrità sono più complessi e hanno un costo iniziale più elevato. Le guarnizioni stesse sono componenti soggetti a usura che richiedono ispezioni e manutenzioni regolari per garantirne l'efficacia e prevenire perdite di gas costose.

Validazione del Processo

Assicurare l'assenza completa di nitrurazione richiede un'attenta validazione del processo. È necessario confermare che la portata del gas e i tempi di spurgo siano sufficienti a creare e mantenere il livello richiesto di purezza atmosferica per il materiale e il profilo di temperatura specifici.

Come Applicare Ciò al Tuo Processo

Il tuo obiettivo specifico determinerà il livello necessario di controllo e investimento.

- Se il tuo obiettivo principale è lavorare metalli altamente sensibili o di alto valore: Devi utilizzare un gas inerte di elevata purezza e un forno rotativo specificamente progettato con sistemi di tenuta verificati e a bassa velocità di perdita.

- Se il tuo obiettivo principale è garantire la ripetibilità del processo: Investi in un sistema con monitoraggio integrato dell'atmosfera per garantire che l'ambiente interno sia identico per ogni lotto.

- Se stai valutando l'acquisto di attrezzature: Dai priorità ai produttori di forni che possono fornire documentazione sulla progettazione delle guarnizioni, sulle perdite previste e sulla sofisticazione dei loro sistemi di gestione del gas.

In definitiva, una lavorazione termica di successo senza nitrurazione in un forno rotativo dipende dalla tua capacità di stabilire e mantenere un'atmosfera pura e inerte durante l'intero ciclo.

Tabella Riassuntiva:

| Aspetto Chiave | Dettagli |

|---|---|

| Metodo | Utilizzare gas inerte (es. argon) per spostare l'aria e prevenire la nitrurazione. |

| Attrezzature Necessarie | Tenute ad alta integrità, sistemi di gestione del gas, monitoraggio dell'atmosfera. |

| Vantaggi | Evita reazioni chimiche indesiderate, mantiene le proprietà del materiale. |

| Considerazioni | Costi più elevati per gas e attrezzature, richiede manutenzione e validazione. |

Hai bisogno di una soluzione affidabile per la lavorazione dei metalli senza nitrurazione? KINTEK è specializzata in forni avanzati ad alta temperatura, inclusi forni rotativi con controllo superiore dell'atmosfera. Sfruttando una R&S eccezionale e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, garantendo una gestione precisa della temperatura e del gas per risultati ottimali. Contattaci oggi stesso per discutere di come possiamo migliorare l'efficienza del tuo laboratorio e ottenere risultati coerenti e di alta qualità!

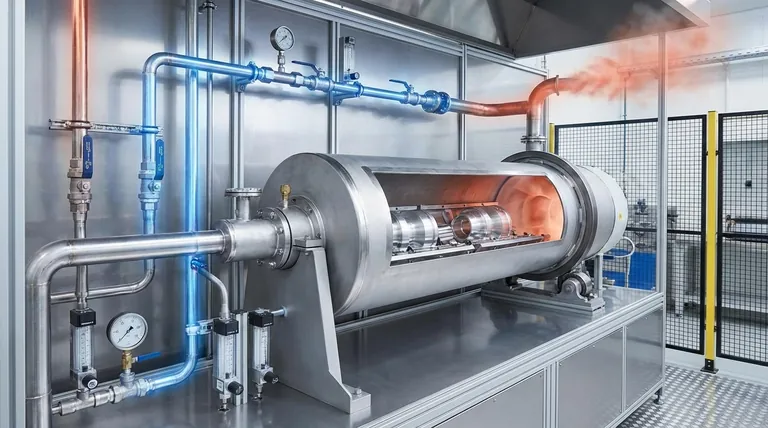

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico