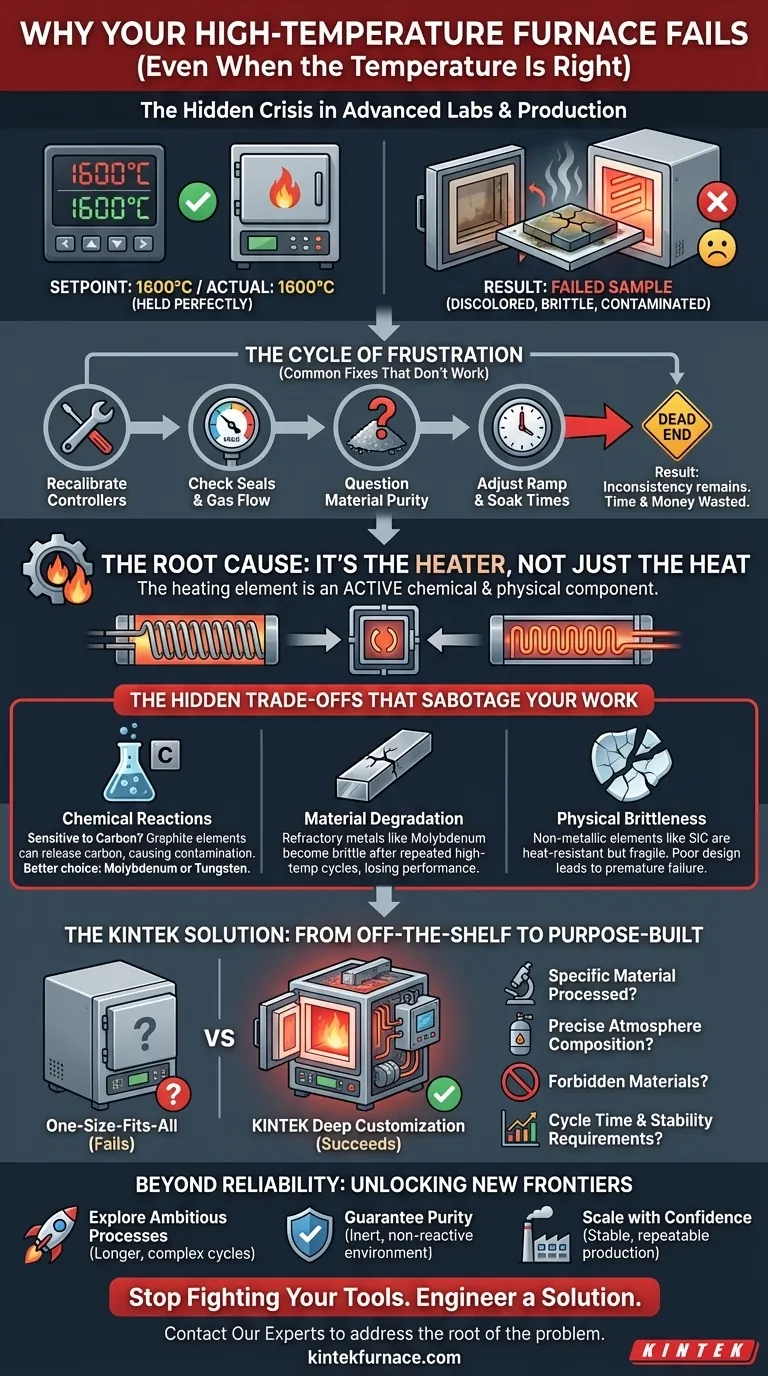

L'allarme del tuo forno ad alta temperatura segnala la fine di un ciclo critico di 12 ore. Apri la camera, aspettandoti un componente perfettamente sinterizzato o un cristallo incontaminato, solo per trovare il tuo campione scolorito, fragile o contaminato.

I tuoi dati sono inutilizzabili. Una settimana di lavoro è persa. E ti rimane una domanda frustrante: "Il controller mostra che ha mantenuto perfettamente il setpoint. Cosa è andato storto?"

Se questo scenario ti sembra familiare, non sei solo. È una crisi silenziosa che si svolge ogni giorno in laboratori avanzati e impianti di produzione.

Il Ciclo della Frustrazione: Perché le Soluzioni Comuni Non Funzionano

Di fronte a risultati incoerenti, l'istinto primario è quello di risolvere i problemi più ovvi. Ingegneri e ricercatori iniziano un rituale familiare e dispendioso in termini di tempo:

- Ricalibrare i controller di temperatura.

- Controllare le guarnizioni del vuoto e le portate dei gas.

- Mettere in discussione la purezza delle materie prime.

- Regolare le velocità di rampa e i tempi di mantenimento.

Ogni tentativo è un passo logico, ma spesso porta allo stesso vicolo cieco. L'incoerenza rimane, un fantasma nella macchina.

Questo non è solo un rompicapo accademico; ha gravi conseguenze commerciali. Le tempistiche dei progetti si allungano da settimane a mesi. Il costo dei materiali ad alta purezza sprecati e dell'energia sale alle stelle. Soprattutto, la mancanza di affidabilità del processo può erodere la fiducia nei risultati della ricerca o, in un contesto di produzione, portare a fallimenti catastrofici nella qualità e nella resa del prodotto. Ti ritrovi a trattare i sintomi, mentre la vera malattia rimane non diagnosticata.

La Causa Radice: Non è Solo il Calore, è il Riscaldatore

Ecco la verità fondamentale che molti trascurano: l'elemento riscaldante di un forno non è solo una fonte passiva di calore. È un componente chimico e fisico attivo all'interno del tuo ambiente di processo. Il fallimento non risiede nella capacità del tuo forno di scaldarsi, ma in una discrepanza fondamentale tra il materiale dell'elemento riscaldante e le esigenze specifiche della tua applicazione.

Pensala in questo modo: scegliere semplicemente un forno con una capacità di 2000°C è come scegliere un veicolo basandosi solo sulla sua velocità massima, senza considerare se guiderai su una pista da corsa, una strada di montagna o attraverso un deserto. L'ambiente detta la scelta giusta.

I Compromessi Nascosti Che Sabotano il Tuo Lavoro

L'articolo di origine delinea una chiara guida basata sulla temperatura per i materiali: Nichel-Cromo per temperature più basse, Molibdeno o SiC per la fascia media e Grafite o Tungsteno per il calore estremo. Ma l'intuizione critica risiede nei compromessi:

- Reazioni Chimiche: Stai eseguendo un processo sensibile al carbonio? L'uso di un elemento standard in Grafite, anche alla temperatura corretta, può rilasciare tracce di carbonio, causando carburazione che contamina il tuo campione. In questo caso, un elemento metallico come il Molibdeno o il Tungsteno sarebbe stata la scelta superiore, sebbene meno ovvia.

- Degrado del Materiale: I metalli refrattari come il Molibdeno sono robusti, ma possono diventare fragili dopo ripetuti cicli termici ad alta temperatura. Se il tuo forno sta perdendo lentamente prestazioni, l'elemento stesso potrebbe degradarsi, incapace di fornire un output termico costante.

- Fragilità Fisica: Elementi non metallici come il Carburo di Silicio offrono una fantastica resistenza alla temperatura ma sono più fragili. Un design che non tiene conto delle loro proprietà fisiche può portare a guasti prematuri e costosi tempi di inattività.

Le "soluzioni comuni" come la ricalibrazione dei controller falliscono perché non possono cambiare la fisica. Non puoi programmare una soluzione per un'incompatibilità chimica. Il problema non è nel cervello del forno; è nelle sue ossa.

Da Standard a Su Misura: Lo Strumento Giusto per il Lavoro

Per risolvere definitivamente questo problema, devi cambiare prospettiva. L'obiettivo non è acquistare un forno che possa *raggiungere* una temperatura; è acquisire uno strumento di processo termico che sia *progettato* per la chimica, l'atmosfera e il ciclo di vita specifici della tua applicazione.

È qui che l'approccio "taglia unica" fallisce e una filosofia di personalizzazione profonda diventa essenziale. Per ottenere una vera affidabilità, l'elemento riscaldante e i materiali della zona calda devono essere il punto di partenza della progettazione del forno, non un ripensamento.

È esattamente così che KINTEK affronta la sfida. La nostra forza non risiede solo nella costruzione di una vasta gamma di forni, dai tubolari e muffole ai sistemi CVD avanzati, ma nella nostra ricerca e sviluppo e produzione interna che consentono una profonda personalizzazione. Non ci limitiamo a chiedere: "Quanto caldo devi andare?" Chiediamo:

- Quale materiale specifico stai processando?

- Qual è la composizione atmosferica precisa?

- Ci sono materiali che assolutamente non possono essere presenti nella camera?

- Quali sono i tuoi requisiti per il tempo di ciclo e la stabilità a lungo termine?

Partendo da queste domande, progettiamo e costruiamo un forno in cui l'elemento riscaldante è una corrispondenza perfetta per il tuo processo. Il risultato è uno strumento che non è solo *in grado* di raggiungere la temperatura desiderata, ma è progettato per fornire risultati precisi, ripetibili e privi di contaminazione, ciclo dopo ciclo. È una soluzione nata da una profonda comprensione della causa principale.

Oltre l'Affidabilità: Sbloccare Nuove Frontiere

Quando il tuo forno si trasforma da una variabile imprevedibile a uno strumento affidabile e fidato, tutto cambia. L'attenzione si sposta dalla risoluzione dei problemi delle apparecchiature all'accelerazione dell'innovazione.

Con un forno KINTEK costruito su misura, puoi:

- Esplorare Processi Ambiziosi: Eseguire con sicurezza cicli termici più lunghi e complessi richiesti per lo sviluppo di materiali di prossima generazione.

- Garantire la Purezza: Lavorare con materiali ultra-sensibili, sapendo che l'ambiente del forno è inerte e non reattivo.

- Scalare con Fiducia: Passare senza problemi dalla ricerca e sviluppo alla produzione con un processo fondamentalmente stabile e ripetibile, migliorando drasticamente la resa e il time-to-market.

Smetti di sprecare tempo e risorse combattendo i tuoi strumenti e inizia a spingere i confini di ciò che è possibile.

Il tuo lavoro è troppo importante per essere compromesso da una discrepanza materiale nascosta. Se sei stanco di combattere risultati incoerenti e vuoi costruire un processo termico su cui puoi davvero contare, parliamo delle sfide specifiche del tuo progetto. Il nostro team è pronto ad aiutarti a progettare una soluzione che affronti finalmente la radice del problema. Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto