In sintesi, il controllo preciso della temperatura è il fattore più critico nel determinare la resistenza, l'adattabilità e l'estetica di una restauro finale in porcellana dentale. È il meccanismo che assicura che il materiale ceramico si trasformi da una polvere fragile in un prodotto finale denso, realistico e durevole secondo le sue specifiche esatte.

Il problema fondamentale non è semplicemente raggiungere una temperatura di picco, ma eseguire in modo impeccabile l'intero percorso termico: la curva di cottura. Ogni tipo di porcellana ha una "ricetta" unica di fasi di riscaldamento, mantenimento e raffreddamento, e qualsiasi deviazione può compromettere l'integrità strutturale e le proprietà visive del materiale.

La Scienza Dietro la Trasformazione della Porcellana

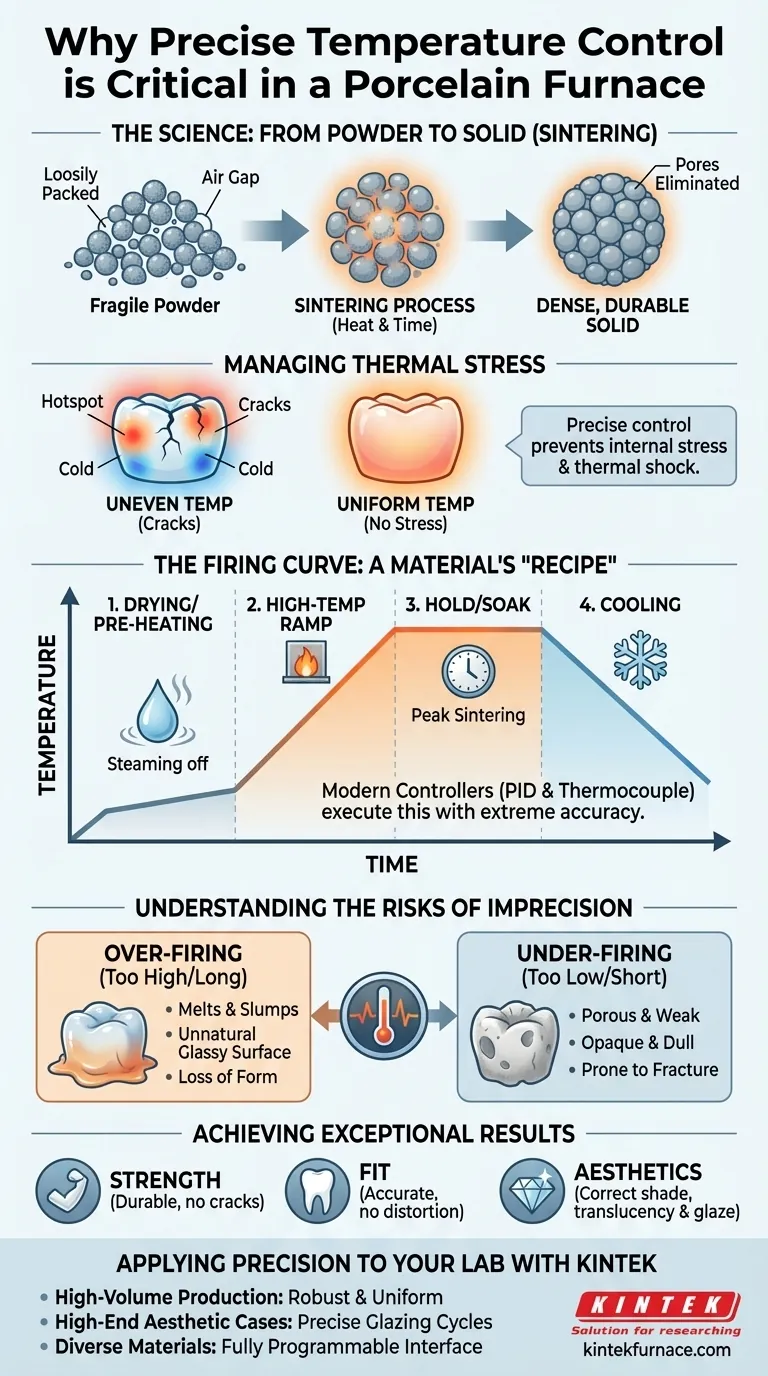

Per comprendere l'importanza del controllo della temperatura, devi prima capire cosa succede alla polvere di porcellana all'interno del forno. L'obiettivo è un processo chiamato sinterizzazione, in cui le singole particelle si fondono insieme senza fondere.

Dalla Polvere al Solido: Il Processo di Sinterizzazione

La sinterizzazione è il legame microscopico delle particelle ceramiche. Man mano che la temperatura aumenta, gli atomi sulle superfici di queste particelle diventano più attivi.

Alla corretta temperatura di sinterizzazione, le particelle si legano nei loro punti di contatto, eliminando gli spazi vuoti (pori) tra loro. Questo processo è ciò che conferisce alla restauro finale la sua densità e resistenza.

Gestione dello Stress Termico

La porcellana è un materiale fragile altamente suscettibile allo shock termico. Se riscaldata o raffreddata troppo rapidamente, diverse parti della restauro si espanderanno o contrarranno a velocità diverse.

Questa distribuzione non uniforme della temperatura crea stress interno, che può portare a crepe microscopiche o addirittura visibili. Il controllo preciso assicura che la temperatura aumenti e diminuisca a un ritmo lento e deliberato, consentendo all'intero pezzo di riscaldarsi e raffreddarsi uniformemente.

Raggiungere Estetica Finale e Adattabilità

L'aspetto finale di una restauro — la sua traslucenza, tonalità e smalto superficiale — è direttamente collegato al ciclo di cottura. Il ciclo di smaltatura (glaze fire) è un ciclo separato, spesso a temperatura più bassa, che fonde un sottile strato superficiale per creare una superficie liscia, lucida e non porosa. Anche una deviazione di pochi gradi può significare la differenza tra una lucentezza dall'aspetto naturale e una finitura opaca o eccessivamente vetrosa.

Inoltre, un riscaldamento improprio può far sì che la porcellana si afflosci o si deformi, rovinando l'adattabilità meticolosa richiesta per una corona o un ponte di successo.

La Curva di Cottura: La "Ricetta" del Materiale

Ogni ceramica dentale viene fornita con una curva di cottura specificata dal produttore. Questo non è solo un singolo valore di temperatura, ma un grafico dettagliato della temperatura nel tempo che il forno deve seguire perfettamente.

Cos'è una Curva di Cottura?

Una tipica curva di cottura include diverse fasi chiave:

- Essiccazione/Preriscaldamento: Una rampa iniziale lenta per rimuovere tutta l'umidità, che altrimenti si trasformerebbe in vapore e distruggerebbe la restauro.

- Rampa ad Alta Temperatura: Un aumento controllato fino alla temperatura di sinterizzazione di picco.

- Mantenimento/Soaking: Un periodo in cui il forno mantiene la temperatura di picco per garantire una sinterizzazione completa attraverso l'intera porcellana.

- Raffreddamento: Una diminuzione controllata della temperatura per prevenire shock termico.

Il Ruolo dei Controllori Moderni

I forni moderni utilizzano un termocoppia (un sensore di temperatura altamente sensibile) e un controllore PID (Proporzionale-Integrale-Derivativo) per ottenere questa precisione.

Il controllore confronta costantemente la temperatura effettiva della camera con la temperatura target nella curva di cottura. Quindi apporta migliaia di micro-regolazioni agli elementi riscaldanti ogni minuto per rimanere sul percorso prescritto con estrema accuratezza.

Comprendere i Rischi dell'Imprecisione

Investire in un forno con controllo preciso è un investimento in prevedibilità e qualità. Le conseguenze di un controllo scadente sono costose e immediate.

La Conseguenza della Sovracottura (Over-firing)

Se la temperatura è troppo alta o mantenuta troppo a lungo, la porcellana può iniziare a fondere invece di sinterizzare semplicemente.

Ciò porta a una perdita della forma anatomica ("afflosciamento"), una maggiore traslucenza che appare innaturale e grigia, e una superficie vetrosa difficile da lucidare o caratterizzare. La restauro è spesso un fallimento completo.

La Conseguenza della Sottocottura (Under-firing)

Se la temperatura non è abbastanza alta o il tempo di mantenimento è troppo breve, il processo di sinterizzazione è incompleto.

La restauro risultante sarà porosa, debole e opaca. Sarà incline alla frattura sotto le forze masticatorie e mancherà della vitalità dei denti naturali.

L'Impatto dell'Uniformità della Camera

Un controllo preciso della curva di cottura è privo di significato se la temperatura non è la stessa in tutta la camera di cottura.

Un forno di alta qualità assicura un riscaldamento uniforme, in modo che una restauro posizionata nella parte anteriore della camera cuocia identicamente a una posizionata nella parte posteriore. Il riscaldamento incoerente porta a risultati incoerenti, anche all'interno dello stesso ciclo di cottura.

Come Applicare Questo al Tuo Obiettivo

La scelta del forno e il suo utilizzo dovrebbero essere direttamente collegati ai risultati che devi ottenere.

- Se il tuo obiettivo principale è la produzione ripetibile ad alto volume: Dai priorità ai forni con una reputazione per controllori robusti e un'eccezionale uniformità della temperatura per garantire che ogni unità in un lotto sia identica.

- Se il tuo obiettivo principale sono casi estetici complessi di fascia alta: Scegli un forno noto per il suo controllo preciso dei cicli di smaltatura e la sua capacità di gestire programmi di cottura complessi e multistadio per ceramiche stratificate avanzate.

- Se il tuo obiettivo principale è lavorare con materiali nuovi o diversi: Scegli un forno con un'interfaccia completamente programmabile che ti permetta di creare, memorizzare ed eseguire facilmente le curve di cottura uniche richieste dai diversi sistemi ceramici.

In definitiva, il controllo preciso della temperatura trasforma il processo di cottura da un'arte di approssimazione a una scienza di risultati prevedibili ed eccezionali.

Tabella Riassuntiva:

| Aspetto | Impatto del Controllo Preciso |

|---|---|

| Resistenza | Previene porosità e crepe per restauri durevoli |

| Adattabilità (Fit) | Evita deformazioni e afflosciamenti per adattamenti dentali accurati |

| Estetica | Ottiene la corretta traslucenza, tonalità e finitura dello smalto |

| Processo | Consente la sinterizzazione esatta e la gestione dello stress termico |

Aggiorna il tuo laboratorio dentistico con i forni di precisione KINTEK! Sfruttando una R&S eccezionale e una produzione interna, forniamo soluzioni avanzate ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce che le tue esigenze sperimentali uniche siano soddisfatte per restauri in porcellana impeccabili. Contattaci oggi stesso per discutere come i nostri forni possono migliorare la tua qualità ed efficienza!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità