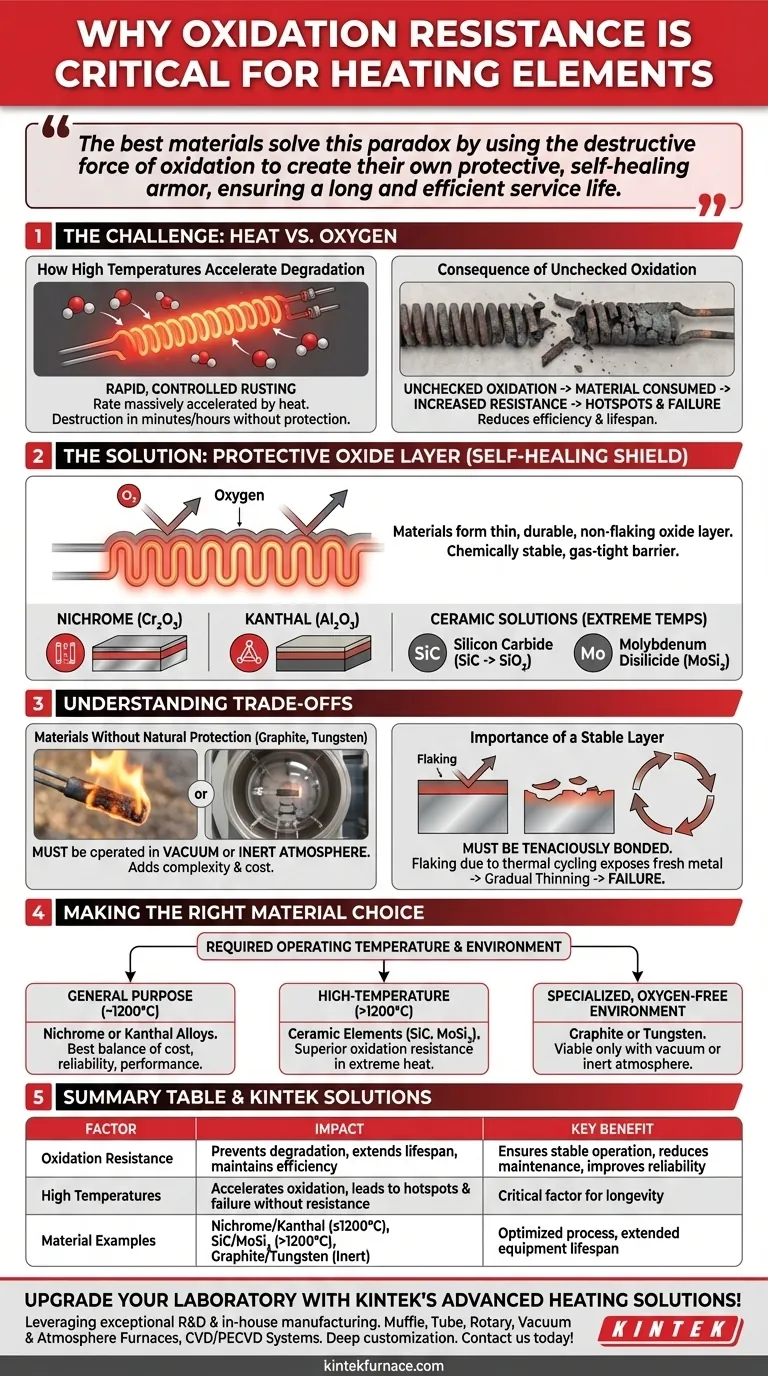

In sintesi, la resistenza all'ossidazione è il fattore più critico per la longevità e l'affidabilità di un elemento riscaldante. Alle alte temperature richieste per il riscaldamento, la maggior parte dei metalli reagisce rapidamente con l'ossigeno presente nell'aria, causando il loro degrado, l'infragilimento e, infine, il guasto. La vera resistenza all'ossidazione non consiste nell'impedire completamente l'ossidazione; consiste nell'utilizzare materiali che formano uno strato di ossido stabile e protettivo sulla loro superficie che protegge il materiale sottostante da ulteriori attacchi.

La sfida principale di un elemento riscaldante è sopravvivere al proprio ambiente operativo. I materiali migliori risolvono questo paradosso utilizzando la forza distruttiva dell'ossidazione per creare la propria armatura protettiva e autoriparante, garantendo una vita utile lunga ed efficiente.

La Sfida Fondamentale: Calore contro Ossigeno

Il funzionamento ad alta temperatura crea un ambiente aggressivo in cui le leggi della chimica lavorano contro l'integrità dell'elemento riscaldante. Comprendere questo conflitto è fondamentale per apprezzare la scelta dei materiali.

Come le Alte Temperature Accelerano il Degrado

L'ossidazione è una reazione chimica e, come la maggior parte delle reazioni, la sua velocità è enormemente accelerata dal calore. Pensala come una forma di ruggine rapida e controllata.

Un elemento che funziona perfettamente a temperatura ambiente può essere completamente distrutto in minuti o ore se riscaldato alla sua temperatura operativa in presenza di aria.

La Conseguenza dell'Ossidazione Incontrollata

Quando un elemento si ossida senza uno strato protettivo, il materiale viene consumato. Ciò riduce la sua sezione trasversale, il che aumenta la sua resistenza elettrica in modo imprevedibile.

Questo cambiamento porta a punti caldi, riscaldamento irregolare e, infine, a un punto in cui l'elemento diventa così sottile che semplicemente si brucia e interrompe il circuito. Questo degrado riduce anche l'efficienza complessiva dell'elemento e la sua vita operativa.

Lo Strato di Ossido Protettivo: Uno Scudo Autoriparante

La soluzione non è trovare un materiale che non si ossidi affatto, ma uno che si ossidi in un modo molto specifico e benefico. Questa è la caratteristica distintiva di tutte le leghe moderne per elementi riscaldanti ad alte prestazioni.

Come Funziona uno Strato di Ossido Stabile

Materiali come il Nichel-Cromo (Nichrome) e il Ferro-Cromo-Alluminio (Kanthal) sono progettati per formare immediatamente uno strato di ossido sottile, resistente e non sfaldabile quando vengono riscaldati per la prima volta.

Questo strato — ossido di cromo (Cr₂O₃) per il Nichrome o ossido di alluminio (Al₂O₃) per il Kanthal — è chimicamente stabile e funge da barriera a tenuta di gas. Impedisce all'ossigeno di raggiungere il metallo fresco sottostante, arrestando efficacemente ulteriore degrado.

Soluzioni Ceramiche per Temperature Estreme

Gli elementi riscaldanti in ceramica funzionano sullo stesso principio ma a temperature ancora più elevate. Il Carburo di Silicio (SiC) forma uno strato protettivo di biossido di silicio (SiO₂).

Materiali come il Disilicuro di Molibdeno (MoSi₂) offrono una resistenza all'ossidazione ancora più robusta, formando una patina protettiva che consente loro di mantenere l'efficienza e durare più a lungo del SiC in applicazioni ad altissima temperatura.

Comprendere i Compromessi e i Limiti

Nessun materiale è perfetto e la scelta dell'elemento dipende dal bilanciamento delle prestazioni rispetto allo specifico ambiente operativo. L'assenza di resistenza all'ossidazione impone limitazioni severe.

Materiali Senza Protezione Naturale

Materiali con eccellenti proprietà ad alta temperatura ma scarsa resistenza all'ossidazione, come la grafite o il tungsteno, sono inutilizzabili all'aria aperta.

Per evitare che si consumino istantaneamente, devono essere utilizzati in vuoto o in un'atmosfera inerte e protettiva (come argon o azoto). Ciò aumenta notevolmente la complessità e il costo del sistema di riscaldamento.

L'Importanza di uno Strato Stabile

Lo strato di ossido protettivo deve essere tenacemente legato al materiale di base. Se lo strato dovesse sfaldarsi a causa del ciclo termico (espansione e contrazione), esporrebbe il metallo fresco sottostante.

Questa nuova superficie si ossiderebbe, e il ciclo si ripeterebbe, portando a un graduale "assottigliamento" dell'elemento e al guasto finale. La stabilità dello strato di ossido è importante quanto la sua formazione.

Fare la Scelta Giusta del Materiale

La selezione di un materiale per l'elemento riscaldante è una funzione diretta della temperatura operativa richiesta e dell'ambiente.

- Se la tua attenzione principale è il riscaldamento per uso generale (fino a circa 1200°C): Le leghe Nichrome o Kanthal offrono il miglior equilibrio tra costo, affidabilità e prestazioni grazie ai loro strati di ossido protettivo stabili.

- Se la tua attenzione principale sono i processi industriali ad alta temperatura (>1200°C): Gli elementi ceramici come il Carburo di Silicio (SiC) o il Disilicuro di Molibdeno (MoSi₂) sono necessari per la loro superiore resistenza all'ossidazione a temperature estreme.

- Se operi in un ambiente specializzato e privo di ossigeno: Materiali come la grafite o il tungsteno diventano opzioni praticabili, ma solo se il sistema può mantenere un vuoto o un'atmosfera inerte.

Scegliere un materiale con la giusta resistenza all'ossidazione per il suo ambiente è il passo più fondamentale nella progettazione di un sistema di riscaldamento durevole ed efficace.

Tabella Riassuntiva:

| Fattore | Impatto |

|---|---|

| Resistenza all'Ossidazione | Previene il degrado del materiale, prolunga la durata e mantiene l'efficienza formando uno strato di ossido protettivo. |

| Alte Temperature | Accelerano l'ossidazione; senza resistenza, gli elementi si degradano rapidamente, portando a punti caldi e guasti. |

| Esempi di Materiali | Nichrome, Kanthal fino a 1200°C; SiC, MoSi₂ per temperature più elevate; grafite/tungsteno richiedono atmosfere inerti. |

| Vantaggio Chiave | Garantisce un funzionamento stabile, riduce i costi di manutenzione e migliora l'affidabilità nelle applicazioni di riscaldamento. |

Aggiorna il tuo laboratorio con le soluzioni di riscaldamento avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza e durata. Contattaci oggi per discutere come i nostri elementi riscaldanti resistenti all'ossidazione possono ottimizzare i tuoi processi ed estendere la vita utile delle apparecchiature!

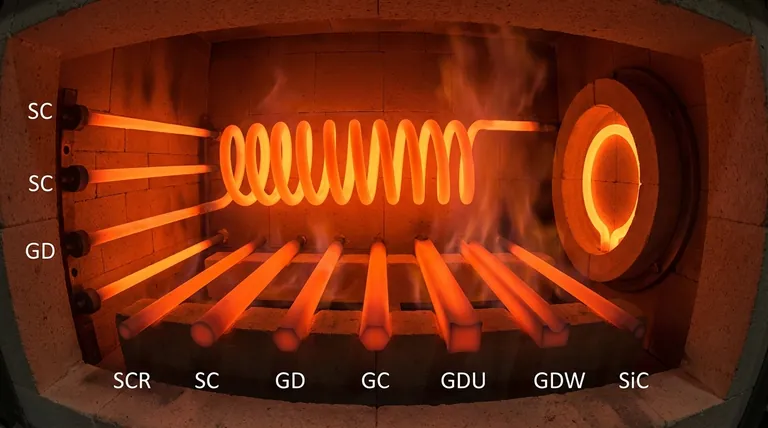

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme