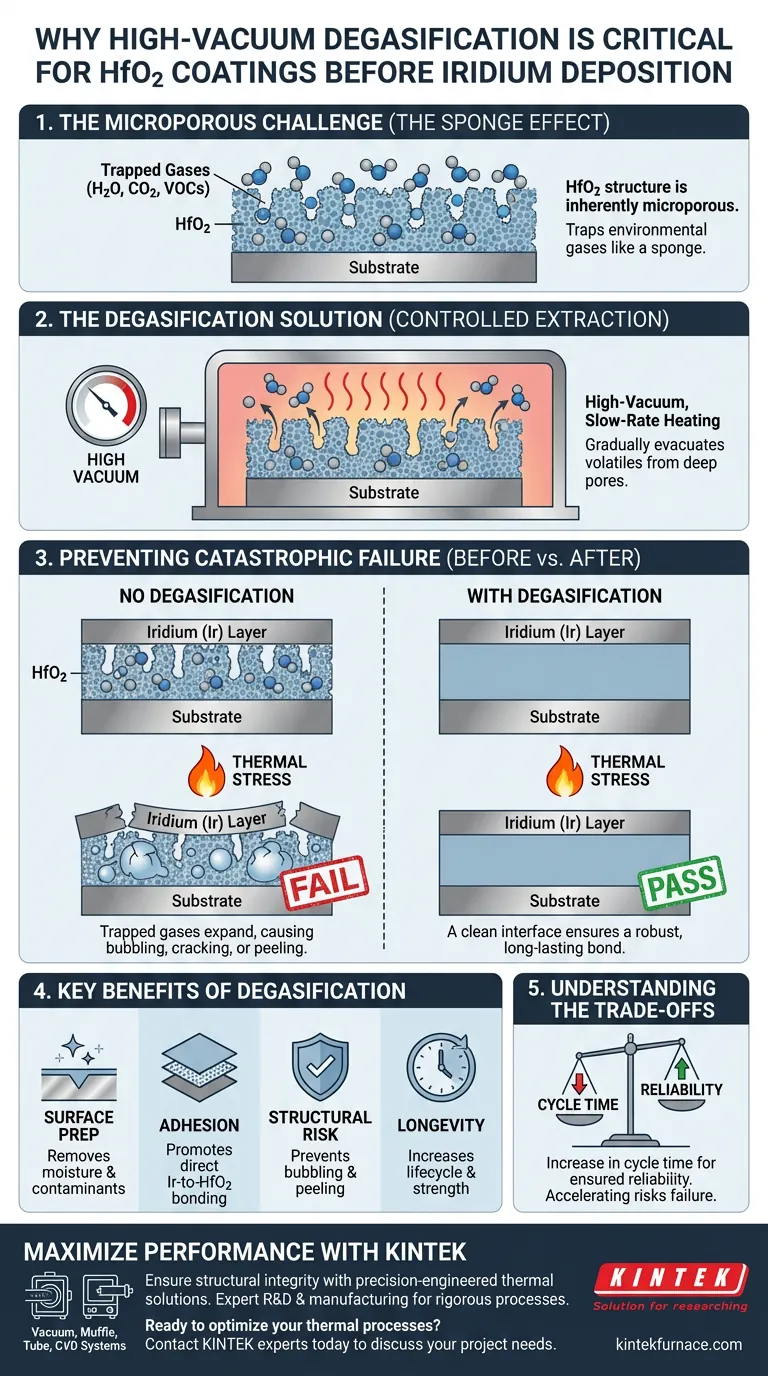

La degasazione sotto alto vuoto è il passaggio fondamentale per la longevità del rivestimento. Questo processo è necessario perché i rivestimenti di HfO2 (diossido di afnio) possiedono intrinsecamente una struttura microporosa che intrappola i gas ambientali. Se questi gas non vengono evacuati tramite riscaldamento a bassa velocità sotto vuoto prima dell'applicazione dello strato di iridio (Ir), si espanderanno durante il servizio ad alta temperatura, causando bolle, crepe o il distacco dell'iridio.

La natura microporosa dell'HfO2 agisce come un serbatoio per i gas adsorbiti. La degasazione controllata sotto alto vuoto elimina queste sacche di gas, prevenendo un distacco catastrofico causato dall'espansione termica e garantendo un robusto legame tra l'ossido e lo strato di iridio.

La Sfida della Microporosità

L'Effetto "Spugna"

I rivestimenti di HfO2 non sono solidi perfettamente densi e impermeabili. Presentano una struttura microporosa che aumenta la superficie disponibile per l'adsorbimento.

A causa di questa porosità, il rivestimento intrappola facilmente gas dall'ambiente circostante. Questi includono spesso umidità, anidride carbonica e composti organici volatili (COV).

La Necessità di un'Estrazione Lenta

La rimozione di questi volatili intrappolati non è istantanea. Richiede un ambiente ad alto vuoto combinato con un riscaldamento a bassa velocità.

Questo approccio controllato consente ai gas di migrare gradualmente dai pori profondi. Un processo rapido potrebbe non riuscire a evacuare i pori più profondi, lasciando dietro di sé sacche di gas residue.

Prevenire Fallimenti Catastrofici

La Meccanica del Distacco

Se lo strato di iridio viene depositato senza degasazione preliminare, sigilla efficacemente i gas intrappolati all'interno della struttura di HfO2.

Quando il componente viene successivamente esposto ad alte temperature, sia durante la lavorazione successiva che durante il servizio effettivo, i gas intrappolati si espandono rapidamente.

Rischi per l'Integrità Strutturale

La pressione generata da questa espansione termica cerca un percorso di rilascio. Poiché lo strato di iridio blocca l'uscita, la forza spinge contro l'interfaccia del rivestimento.

Ciò porta a bolle, crepe o distacco dello strato di iridio. Questi difetti rovinano le qualità protettive del rivestimento e compromettono le prestazioni del pezzo.

Migliorare l'Adesione Interstrato

La degasazione non fa solo prevenire le crepe; promuove attivamente l'adesione.

Rimuovendo le barriere fisiche come acqua adsorbita o contaminanti organici, gli atomi di iridio possono legarsi più direttamente alla superficie di HfO2. Ciò si traduce in un rivestimento composito con una forza interstrato significativamente maggiore.

Comprendere i Compromessi

Tempo di Processo vs. Affidabilità

Il principale compromesso della degasazione sotto alto vuoto è l'aumento del tempo di ciclo.

I processi di riscaldamento a bassa velocità prolungano la durata complessiva della produzione. Tentare di accelerare questo passaggio per risparmiare tempo aumenta il rischio di degasazione incompleta e di eventuale fallimento del rivestimento.

Complessità delle Apparecchiature

Questo processo richiede attrezzature specializzate ad alto vuoto in grado di un controllo termico preciso.

Forni standard o sistemi a basso vuoto sono insufficienti per rimuovere i gas intrappolati nei micropori. Ciò aumenta il costo delle attrezzature di capitale e la complessità operativa della linea di rivestimento.

Garantire il Successo del Rivestimento

Per massimizzare le prestazioni dei vostri rivestimenti compositi HfO2/Ir, date priorità alla preparazione dell'interfaccia del substrato.

- Se il vostro obiettivo principale è la longevità del rivestimento: Implementate un ciclo di riscaldamento a bassa velocità per garantire che i gas vengano evacuati dai micropori più profondi.

- Se il vostro obiettivo principale è la forza di adesione: Verificate che il livello di vuoto sia sufficiente a rimuovere i contaminanti adsorbiti chimicamente, non solo l'aria intrappolata fisicamente.

Un'interfaccia pulita e priva di gas è l'unico modo per garantire che lo strato di iridio rimanga intatto sotto stress termico.

Tabella Riassuntiva:

| Caratteristica | Impatto della Degasazione Sotto Alto Vuoto |

|---|---|

| Preparazione della Superficie | Rimuove umidità, CO2 e COV dai micropori di HfO2 |

| Qualità dell'Adesione | Elimina le barriere di gas per promuovere il legame diretto Ir-HfO2 |

| Rischio Strutturale | Previene bolle, crepe e distacco durante l'espansione termica |

| Metodo di Processo | Il riscaldamento a bassa velocità sotto vuoto garantisce l'evacuazione dei pori profondi |

| Ciclo di Vita del Rivestimento | Aumenta significativamente la longevità e la resistenza interstrato |

Massimizza le Prestazioni del Tuo Rivestimento con KINTEK

Garantisci l'integrità strutturale dei tuoi rivestimenti avanzati con soluzioni termiche ingegnerizzate con precisione. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi all'avanguardia sotto vuoto, muffole e tubolari, oltre a sistemi CVD specializzati progettati per gestire le rigorose esigenze dei processi di degasazione e deposizione sotto alto vuoto.

Sia che tu stia lavorando con compositi HfO2/Ir o altri materiali ad alte prestazioni, i nostri forni da laboratorio ad alta temperatura personalizzabili forniscono i cicli di riscaldamento stabili e a bassa velocità essenziali per eliminare lo sfiato microporoso e migliorare l'adesione.

Pronto a ottimizzare i processi termici del tuo laboratorio? Contatta KINTEK oggi stesso per discutere le tue esigenze di progetto uniche con i nostri esperti.

Guida Visiva

Riferimenti

- Junyu Zhu, Xuxiang Zhang. Oxidation Resistance of Ir/HfO2 Composite Coating Prepared by Chemical Vapor Deposition: Microstructure and Elemental Migration. DOI: 10.3390/coatings14060695

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è il ruolo dei gas inerti nelle operazioni dei forni sottovuoto? Protezione della purezza dei metalli dopo la purificazione

- Quali sono i vantaggi dell'utilizzo di un forno a sinterizzazione sotto vuoto per l'MgO? Sbloccare densità e chiarezza ottica

- Quali sono i vantaggi dei forni di sinterizzazione? Ottieni parti dense e di alta qualità in modo efficiente

- Qual è il meccanismo operativo di un forno di sgrassaggio catalitico? Master 17-4 PH Acciaio Inossidabile Debinding

- Quali sono le applicazioni principali dei forni di sinterizzazione sottovuoto? Essenziali per componenti ad alta purezza e alta resistenza

- Qual è il principio alla base dei forni di sinterizzazione a microonde? Scopri il riscaldamento volumetrico rapido e uniforme

- Perché la spugna di titanio viene utilizzata come getter chimico nella distillazione sotto vuoto ad alta temperatura? Garantire la massima purezza del metallo