In sostanza, un forno di sinterizzazione sottovuoto viene utilizzato per fondere materiali in polvere in una massa solida in un ambiente privo di contaminazione. Le sue applicazioni principali riguardano la produzione di componenti ad alte prestazioni da materiali che verrebbero compromessi reagendo con l'aria ad alte temperature, come leghe dure, superleghe, metalli reattivi come il titanio, ceramiche specializzate e materiali magnetici.

La decisione di utilizzare un forno di sinterizzazione sottovuoto è guidata dal materiale, non solo dal processo. È lo strumento essenziale per creare parti dense, pure e ad alta resistenza da materiali altamente reattivi o che richiedono la rimozione di gas intrappolati per ottenere le loro proprietà ottimali.

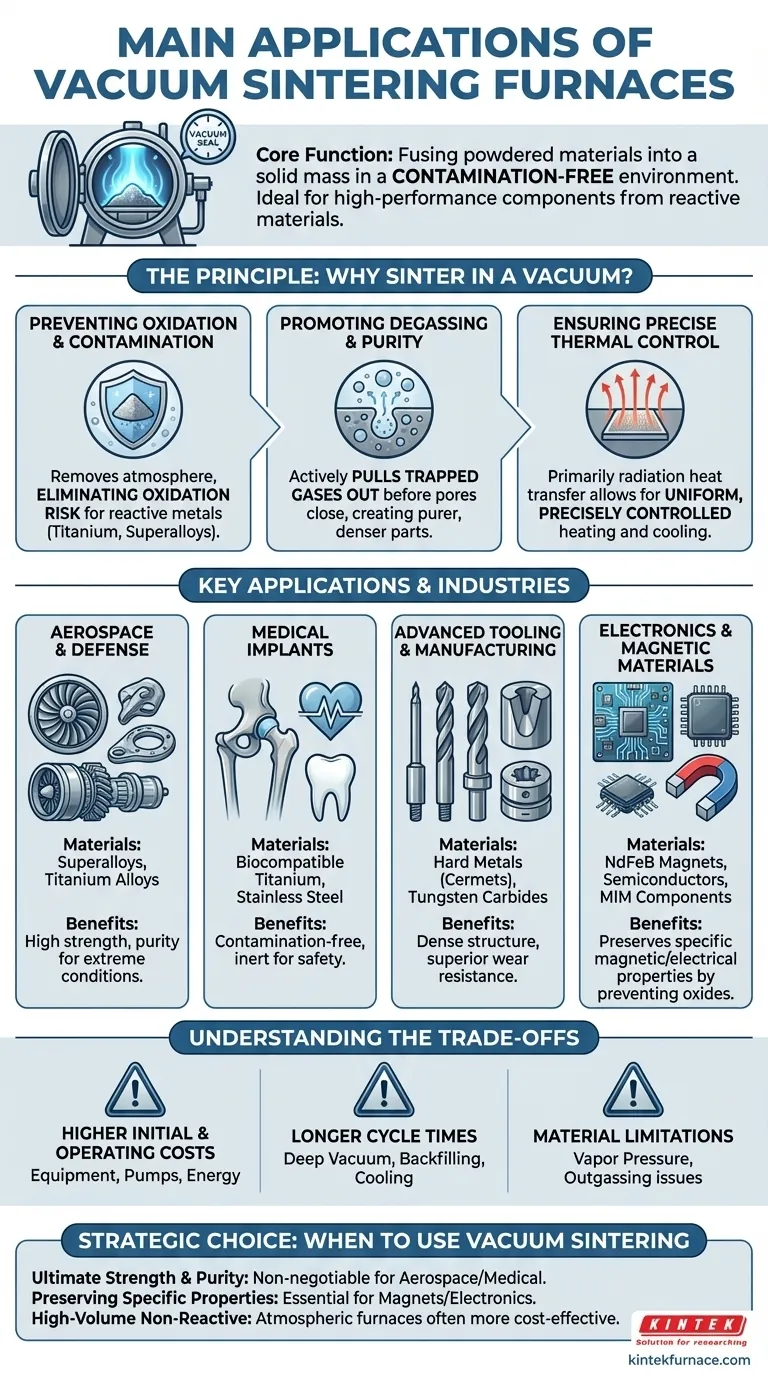

Il Principio: Perché Sinterizzare Sottovuoto?

La sinterizzazione comporta il riscaldamento della polvere compattata a una temperatura inferiore al suo punto di fusione, facendo sì che le particelle si leghino e si densifichino. Eseguire questo processo sottovuoto risolve sfide critiche che non possono essere affrontate in un forno atmosferico standard.

Prevenzione dell'Ossidazione e della Contaminazione

Alle elevate temperature di sinterizzazione, la maggior parte dei metalli reagisce prontamente con l'ossigeno e altri gas presenti nell'aria. Questa reazione, chiamata ossidazione, forma strati indesiderati e fragili sulle superfici delle particelle, impedendo loro di fondersi correttamente.

Un forno sottovuoto rimuove l'atmosfera, eliminando il rischio di ossidazione. Questo è inderogabile per i materiali reattivi come il titanio e le superleghe, dove anche una minima contaminazione può portare a un guasto catastrofico del componente.

Promozione del Degasaggio e della Purezza

I materiali in polvere contengono intrinsecamente gas intrappolati sulle loro superfici e all'interno dei loro pori. Se non vengono rimossi, questi gas creano vuoti nel prodotto finale, riducendone la densità, la resistenza e le prestazioni complessive.

Il vuoto estrae attivamente questi gas intrappolati dalla parte prima che i pori si chiudano, un processo noto come degasaggio. Ciò si traduce in un componente finale significativamente più puro e denso con proprietà meccaniche superiori.

Garantire un Controllo Termico Preciso

Senza aria a creare correnti di convezione, il trasferimento di calore sottovuoto avviene principalmente per irraggiamento. Ciò consente cicli di riscaldamento e raffreddamento estremamente uniformi e controllati con precisione.

Questo livello di controllo è fondamentale per ottenere la microstruttura esatta richiesta per i materiali avanzati utilizzati nelle applicazioni ad alta tecnologia.

Applicazioni Chiave e Settori

La necessità di purezza e resistenza rende la sinterizzazione sottovuoto indispensabile in diversi settori ad alto valore.

Aerospaziale e Difesa

Componenti come pale di turbine, parti di motori e strutture alari sono realizzati in superleghe e leghe di titanio. Questi materiali devono funzionare sotto stress e temperature estreme, e la sinterizzazione sottovuoto è l'unico modo per garantire la purezza e la resistenza richieste.

Impianti Medici

Il corpo umano è molto sensibile alle impurità. Per dispositivi medici come impianti dell'anca, radici dentali e strumenti chirurgici realizzati in titanio biocompatibile o acciaio inossidabile, la lavorazione sottovuoto è obbligatoria. Garantisce che il prodotto finale sia completamente inerte e privo di contaminanti che potrebbero causare una reazione biologica avversa.

Attrezzature e Produzione Avanzate

L'eccezionale durezza e la resistenza all'usura dei metalli duri (cermet) e dei carburi di tungsteno si ottengono tramite sinterizzazione sottovuoto. Questo processo crea la struttura densa e priva di vuoti necessaria per utensili da taglio, stampi e parti soggette a usura ad alte prestazioni.

Elettronica e Materiali Magnetici

Materiali specializzati come i magneti permanenti al neodimio-ferro-boro (NdFeB) e alcuni semiconduttori richiedono la sinterizzazione sottovuoto. L'ambiente sottovuoto impedisce la formazione di ossidi che degraderebbero le loro specifiche proprietà magnetiche o elettriche. Ciò si applica anche ai componenti Metal Injection Molding (MIM) utilizzati nell'elettronica.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione sottovuoto non è la scelta predefinita per ogni applicazione a causa delle sue specifiche complessità.

Costi Iniziali e Operativi Più Elevati

I forni sottovuoto, con le loro pompe, guarnizioni e sistemi di controllo necessari, sono significativamente più costosi da acquistare e mantenere rispetto alle loro controparti atmosferiche. Il processo stesso è più dispendioso in termini energetici.

Tempi di Ciclo Più Lunghi

Ottenere un vuoto profondo (pompaggio) e riempire attentamente con gas inerte per il raffreddamento richiede molto tempo. Ciò si traduce in cicli di produzione complessivi più lunghi rispetto ai trattamenti termici atmosferici più semplici.

Limitazioni dei Materiali (Pressione di Vapore)

Alcuni elementi all'interno di una lega possono avere un'alta pressione di vapore, il che significa che tendono a trasformarsi in gas sottovuoto ad alte temperature. Questo fenomeno, noto come sviluppo di gas o vaporizzazione, può alterare la composizione finale della lega se non gestito correttamente.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di sinterizzazione appropriato dipende interamente dai requisiti del materiale e dagli obiettivi di produzione.

- Se la tua priorità principale è la massima resistenza e purezza per materiali reattivi: La sinterizzazione sottovuoto è inderogabile per le applicazioni in ambito aerospaziale, medico e della difesa.

- Se la tua priorità principale è la produzione di componenti magnetici o elettronici funzionali: La sinterizzazione sottovuoto è essenziale per preservare le specifiche proprietà del materiale che verrebbero rovinate dall'ossidazione.

- Se la tua priorità principale è la produzione in grandi volumi di materiali non reattivi (come polveri di ferro di base): Un forno a atmosfera controllata convenzionale è spesso una soluzione più rapida ed economicamente vantaggiosa.

In definitiva, la scelta di un forno di sinterizzazione sottovuoto è una decisione strategica per controllare l'ambiente del materiale, garantendone così l'integrità e le prestazioni finali.

Tabella Riassuntiva:

| Area di Applicazione | Materiali Chiave | Vantaggi |

|---|---|---|

| Aerospaziale e Difesa | Superleghe, Leghe di Titanio | Alta resistenza, purezza per condizioni estreme |

| Impianti Medici | Titanio Biocompatibile, Acciaio Inossidabile | Senza contaminazione, inerte per sicurezza |

| Attrezzature Avanzate | Metalli Duri, Carburi di Tungsteno | Struttura densa, resistenza all'usura |

| Elettronica e Magneti | Magneti NdFeB, Semiconduttori | Preserva le proprietà magnetiche/elettriche |

Pronto a raggiungere purezza e prestazioni senza pari nei tuoi materiali? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni di forni ad alta temperatura all'avanguardia, personalizzate per settori come l'aerospaziale, il medico e l'elettronica. La nostra linea di prodotti—che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD—è potenziata da profonde capacità di personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come i nostri forni di sinterizzazione sottovuoto possono migliorare la tua produzione e garantire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza