In sostanza, la stabilità alle alte temperature è la proprietà più critica di un elemento riscaldante in grafite perché assicura che il materiale possa svolgere la sua funzione primaria—generare calore intenso—senza degradarsi, fondere o guastarsi. Questa stabilità consente prestazioni affidabili e ripetibili in ambienti industriali estremi, come i forni a vuoto che operano a temperature che distruggerebbero la maggior parte dei metalli.

La stabilità alle alte temperature non riguarda solo la sopravvivenza al calore; si tratta di mantenere l'integrità strutturale e proprietà elettriche prevedibili sotto stress termico. Questa prevedibilità, combinata con le altre caratteristiche termiche e chimiche uniche della grafite, la rende un materiale superiore e versatile per applicazioni di riscaldamento avanzate.

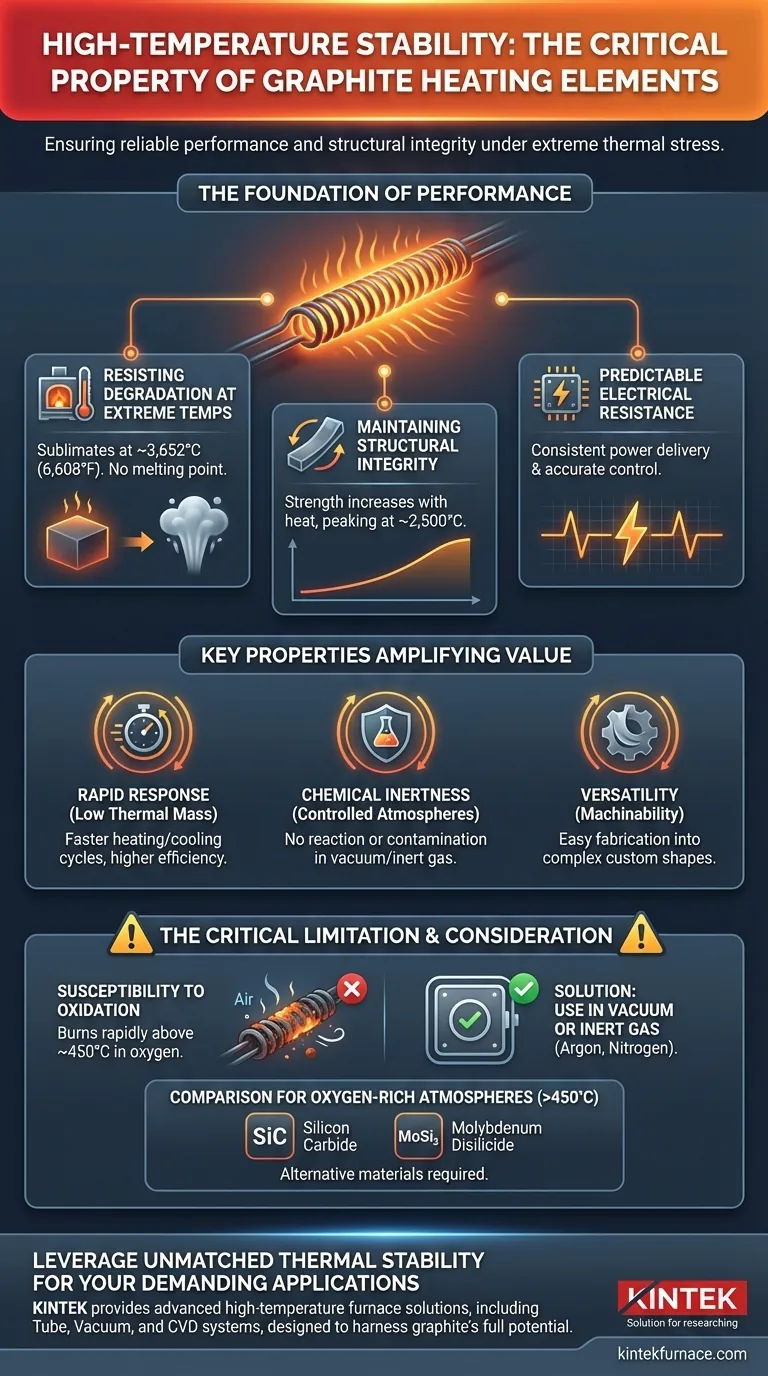

La base delle prestazioni: svelare la stabilità alle alte temperature

Il termine "stabilità" comprende diverse proprietà distinte che lavorano insieme per rendere la grafite un materiale eccezionale per applicazioni ad alto calore. Comprendere questi singoli componenti rivela perché è così ampiamente utilizzata nelle industrie più esigenti.

Resistenza alla degradazione a temperature estreme

La grafite non ha un punto di fusione convenzionale a pressione atmosferica; invece, sublima a circa 3.652°C (6.608°F). Questo è significativamente più alto del punto di fusione della maggior parte dei metalli industriali.

Questa eccezionale resilienza termica la rende il materiale di scelta per processi come la sinterizzazione dei metalli, la tempra e la brasatura ad alta temperatura, dove le temperature del forno devono essere estreme e controllate con precisione.

Mantenimento dell'integrità strutturale

A differenza di molti materiali che si indeboliscono o si deformano quando si riscaldano, la grafite mostra una caratteristica unica e di grande valore: la sua resistenza meccanica aumenta con la temperatura, raggiungendo il picco intorno ai 2.500°C (4.532°F).

Ciò significa che l'elemento riscaldante non solo resiste ai guasti, ma diventa più forte e più rigido nel suo intervallo operativo, assicurando che mantenga la sua forma e posizione all'interno dell'assemblaggio del forno.

Garantire una resistenza elettrica prevedibile

Un elemento riscaldante funziona convertendo l'energia elettrica in calore tramite resistenza. Per un controllo preciso della temperatura, questa resistenza deve essere stabile e prevedibile su tutto l'intervallo di temperatura operativa.

La stabilità della grafite assicura che le sue proprietà elettriche non fluttuino erraticamente ad alte temperature. Ciò consente una fornitura di energia costante e cicli termici altamente accurati, il che è fondamentale per la produzione di parti di alta qualità.

Proprietà chiave che amplificano il valore della grafite

La stabilità alle alte temperature è la pietra angolare, ma diverse altre proprietà lavorano in sinergia per rendere la grafite un materiale riscaldante unicamente efficace ed efficiente.

Bassa massa termica per una risposta rapida

La grafite ha una massa termica relativamente bassa, il che significa che richiede meno energia per riscaldarsi e si raffredda rapidamente.

Ciò consente cicli di riscaldamento e raffreddamento rapidi, aumentando la produttività del forno e l'efficienza energetica complessiva. Offre agli ingegneri di processo un controllo preciso sul profilo termico di una produzione.

Inerzia chimica in atmosfere controllate

Negli ambienti sottovuoto o con gas inerte comuni ai forni ad alta temperatura, la grafite è chimicamente inerte.

Non reagirà o contaminerà i prodotti in lavorazione, il che è essenziale per applicazioni nell'elettronica, nell'aerospaziale e nella produzione di dispositivi medici dove la purezza del materiale è fondamentale.

Versatilità attraverso la lavorabilità

La grafite isostatica ad alta purezza è omogenea e consistente, il che la rende notevolmente facile da lavorare.

Ciò consente di fabbricare elementi riscaldanti, fissaggi e crogioli in forme complesse e personalizzate, consentendo progetti di forni ottimizzati e modelli di riscaldamento uniformi che sarebbero difficili o impossibili con altri materiali.

Comprendere i compromessi e le considerazioni

Sebbene potente, la grafite non è una soluzione universale. Riconoscere i suoi limiti è fondamentale per usarla in modo efficace e sicuro.

Il ruolo critico dell'atmosfera

La più grande limitazione della grafite è la sua suscettibilità all'ossidazione. In presenza di ossigeno, la grafite inizierà a bruciare rapidamente a temperature superiori a circa 450°C (842°F).

Per questo motivo, gli elementi riscaldanti in grafite sono utilizzati quasi esclusivamente in forni a vuoto o forni riempiti con un gas inerte come argon o azoto. Ciò protegge l'elemento da guasti prematuri.

Confronto con altri materiali ad alta temperatura

Per applicazioni che richiedono calore elevato in un'atmosfera ossidante, gli ingegneri devono ricorrere a materiali più esotici e spesso più costosi.

Materiali come il disilicuro di molibdeno (MoSi₂) o il carburo di silicio (SiC) possono operare a temperature molto elevate all'aria aperta, un compito per il quale la grafite è fondamentalmente inadatta.

L'importanza della qualità del materiale

Le prestazioni di un elemento in grafite sono direttamente legate alla qualità della materia prima e alla precisione del processo di lavorazione.

L'uso di un grado di bassa purezza o di un elemento lavorato male può portare a punti caldi, riscaldamento inconsistente e guasti prematuri. Lavorazioni esperte e grafite isostatica di alta qualità sono essenziali per l'affidabilità.

Fare la scelta giusta per il tuo processo

La selezione del materiale corretto per l'elemento riscaldante richiede una chiara comprensione dei requisiti del processo e dell'ambiente operativo.

- Se il tuo obiettivo principale è la lavorazione ad alta temperatura in un'atmosfera sottovuoto o inerte: la grafite è una scelta eccellente grazie alla sua ineguagliabile stabilità termica, risposta rapida ed economicità.

- Se il tuo processo prevede un'atmosfera ricca di ossigeno superiore a 450°C: devi considerare materiali alternativi come il carburo di silicio o il disilicuro di molibdeno, poiché la grafite si ossiderà rapidamente e si guasterà.

- Se richiedi forme complesse degli elementi e un controllo preciso della temperatura: la lavorabilità superiore della grafite e le proprietà elettriche stabili la rendono una soluzione altamente adattabile e affidabile.

In definitiva, comprendere la combinazione unica di proprietà della grafite ti consente di sfruttare i suoi punti di forza per processi industriali ad alta temperatura efficienti e affidabili.

Tabella riassuntiva:

| Proprietà | Beneficio per gli elementi riscaldanti in grafite |

|---|---|

| Alto punto di sublimazione (~3650°C) | Resiste alla degradazione a temperature estreme, ideale per sinterizzazione e brasatura. |

| Aumento della resistenza con il calore | Mantiene l'integrità strutturale e la forma, con picco intorno ai 2500°C. |

| Resistenza elettrica stabile | Consente un controllo preciso della temperatura e cicli termici consistenti. |

| Bassa massa termica | Consente cicli rapidi di riscaldamento/raffreddamento, migliorando l'efficienza energetica. |

| Inerzia chimica | Previene la contaminazione di materiali sensibili in atmosfere sottovuoto/inerte. |

Sfrutta l'impareggiabile stabilità termica per le tue applicazioni più esigenti

Le prestazioni superiori della grafite ad alta temperatura sono fondamentali per i processi che richiedono calore estremo e precisione. In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, adattate alle tue esigenze uniche.

La nostra linea di prodotti, che include forni a tubo ad alte prestazioni, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, è progettata per sfruttare appieno il potenziale degli elementi riscaldanti in grafite. In combinazione con la nostra forte capacità di personalizzazione profonda, garantiamo che il tuo sistema di forno soddisfi con precisione i tuoi requisiti sperimentali e di produzione.

Pronto a ottenere una lavorazione affidabile ad alta temperatura? Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare l'efficienza e i risultati del tuo laboratorio.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è il significato del vuoto in relazione ai componenti in grafite nei forni? Prevenire l'ossidazione per temperature estreme

- Qual è la funzione principale di un forno a grafite sottovuoto? Ottenere la purezza dei materiali a temperature estreme

- In che modo il trattamento termico sottovuoto influisce sulla struttura dei grani delle leghe metalliche? Ottieni un controllo preciso della microstruttura

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata

- Perché i forni sottovuoto vengono utilizzati per il ricottura dei campioni dopo un trattamento di borurazione? Mantenere la tenacità del nucleo