In sintesi, l'inerzia chimica degli elementi riscaldanti in grafite è un vantaggio significativo perché impedisce all'elemento di reagire con l'ambiente circostante. Questa non reattività garantisce la purezza del materiale riscaldato, proteggendo al contempo l'elemento dalla corrosione, il che aumenta drasticamente la sua durata operativa e l'affidabilità nelle applicazioni ad alta temperatura.

Nel mondo esigente dei processi industriali ad alta temperatura, le reazioni chimiche sono nemiche della coerenza e della purezza. L'inerzia chimica della grafite la rende una fonte di calore stabile e prevedibile che non contamina il prodotto né si distrugge in ambienti dove la maggior parte degli altri materiali fallirebbe.

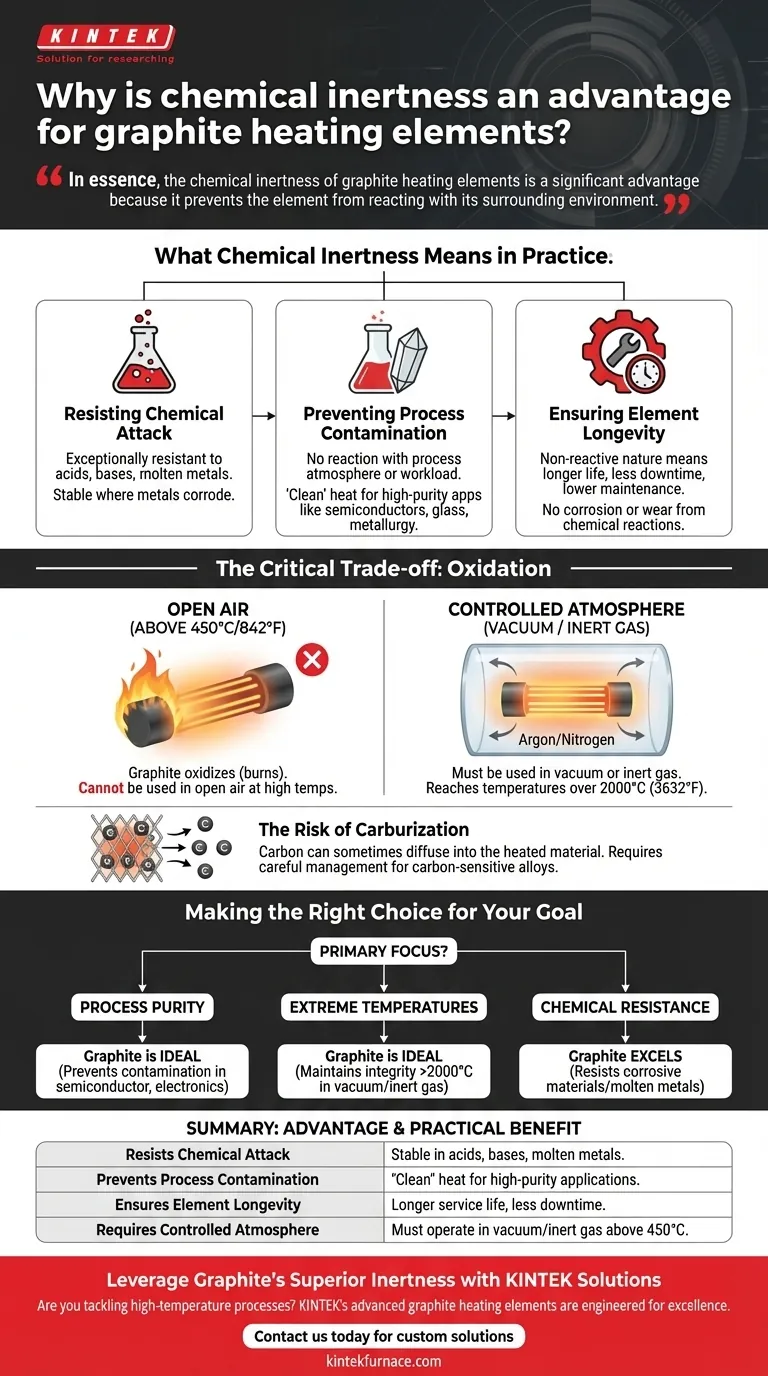

Cosa significa inerzia chimica in pratica

L'inerzia chimica non è una proprietà astratta; ha conseguenze dirette e pratiche per il funzionamento del forno, la qualità del prodotto e la longevità delle apparecchiature. Alle temperature estreme in cui operano gli elementi in grafite, anche i materiali considerati stabili possono diventare altamente reattivi.

Resistenza all'attacco chimico

La forza dei legami carbonio-carbonio nella struttura della grafite la rende eccezionalmente resistente all'attacco di un'ampia gamma di acidi, basi e metalli fusi.

A differenza degli elementi riscaldanti metallici che possono corrodersi o formare leghe se esposti a sostanze chimiche di processo, la grafite rimane stabile. Ciò la rende il materiale preferito per applicazioni che coinvolgono sostanze aggressive.

Prevenzione della contaminazione del processo

Per molti processi di produzione avanzati, la purezza è fondamentale. Ciò include applicazioni come la crescita di cristalli semiconduttori, la produzione di vetro specializzato e la metallurgia ad alta purezza.

Poiché la grafite non reagisce con l'atmosfera di processo o con il materiale riscaldato (il "carico di lavoro"), non introduce impurità. Il calore che fornisce è "pulito", garantendo che il prodotto finale soddisfi rigorose specifiche di qualità.

Garanzia di longevità dell'elemento

La durata operativa di un elemento riscaldante è direttamente legata alla sua capacità di resistere all'ambiente. Un elemento reattivo si degraderà nel tempo, portando a prestazioni incoerenti e a un eventuale guasto.

L'inerzia della grafite significa che non si corrode o si usura a causa di reazioni chimiche. Ciò si traduce in una vita utile significativamente più lunga e prevedibile, riducendo i tempi di inattività e i costi di manutenzione.

Il compromesso critico: l'ossidazione

Sebbene la grafite sia notevolmente inerte in molte situazioni, ha una vulnerabilità importante: l'ossigeno. Questa limitazione definisce come e dove possono essere utilizzati gli elementi riscaldanti in grafite.

La necessità di un'atmosfera controllata

La grafite inizierà a ossidarsi (in pratica, a bruciare) in presenza di aria a temperature superiori a circa 450°C (842°F). Pertanto, gli elementi riscaldanti in grafite non possono essere utilizzati in un ambiente a cielo aperto ad alte temperature.

Devono essere utilizzati all'interno di un vuoto o in un forno riempito con un gas inerte, come argon o azoto. Questa atmosfera protettiva previene l'ossidazione e consente all'elemento di raggiungere temperature che superano di gran lunga quelle della maggior parte dei riscaldatori metallici, spesso oltre i 2000°C (3632°F).

Il rischio di carburazione

Sebbene la grafite sia non reattiva, il suo carbonio può talvolta diffondersi nel materiale riscaldato, un processo noto come carburazione.

Per alcuni materiali, come specifiche leghe d'acciaio in cui il contenuto di carbonio deve essere meticolosamente controllato, questo può essere uno svantaggio. In questi casi, il processo deve essere gestito con attenzione, oppure si può considerare un diverso tipo di riscaldatore ceramico (come il disiliciuro di molibdeno).

Fare la scelta giusta per il tuo obiettivo

La selezione di un elemento riscaldante richiede di abbinare le sue proprietà ai requisiti del processo. L'inerzia della grafite la rende ideale per scenari specifici ed esigenti.

- Se il tuo obiettivo principale è la purezza del processo: La non reattività della grafite è ideale per prevenire la contaminazione nelle applicazioni di semiconduttori, elettronica e metalli ad alta purezza.

- Se il tuo obiettivo principale sono le temperature estreme: In vuoto o gas inerte, la grafite mantiene la sua integrità strutturale a temperature che fonderebbero o distruggerebbero gli elementi metallici convenzionali.

- Se il tuo obiettivo principale è la resistenza chimica: La grafite eccelle in ambienti con materiali corrosivi o metalli fusi che degraderebbero rapidamente altri riscaldatori.

In definitiva, sfruttare l'inerzia chimica della grafite consente un riscaldamento affidabile e pulito in alcuni degli ambienti industriali e scientifici più impegnativi immaginabili.

Tabella riassuntiva:

| Vantaggio | Beneficio pratico |

|---|---|

| Resiste all'attacco chimico | Stabile a contatto con acidi, basi e metalli fusi. |

| Previene la contaminazione del processo | Fornisce calore "pulito" per applicazioni ad alta purezza come i semiconduttori. |

| Garantisce la longevità dell'elemento | La natura non reattiva porta a una maggiore durata e a minori tempi di inattività. |

| Richiede atmosfera controllata | Deve operare in vuoto o gas inerte per prevenire l'ossidazione sopra i 450°C. |

Sfrutta la superiore inerzia della grafite con le soluzioni KINTEK

Stai affrontando processi ad alta temperatura in cui purezza e affidabilità sono irrinunciabili? Gli elementi riscaldanti avanzati in grafite di KINTEK sono progettati per l'eccellenza. La nostra produzione interna e le profonde capacità di ricerca e sviluppo ci consentono di fornire soluzioni robuste e chimicamente inerti, inclusi forni a tubo, a vuoto e ad atmosfera, e sistemi CVD/PECVD, che corrispondono precisamente alle tue esigenze sperimentali o di produzione uniche.

Contattaci oggi per discutere come le nostre soluzioni per forni ad alta temperatura possono migliorare l'efficienza del tuo processo e la qualità del prodotto.

Ottieni una soluzione personalizzata

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Perché la grafite è conveniente per i forni a vuoto? Massimizza il ROI e l'efficienza a lungo termine

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme

- Qual è la funzione principale di un forno a grafite sottovuoto? Ottenere la purezza dei materiali a temperature estreme

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore