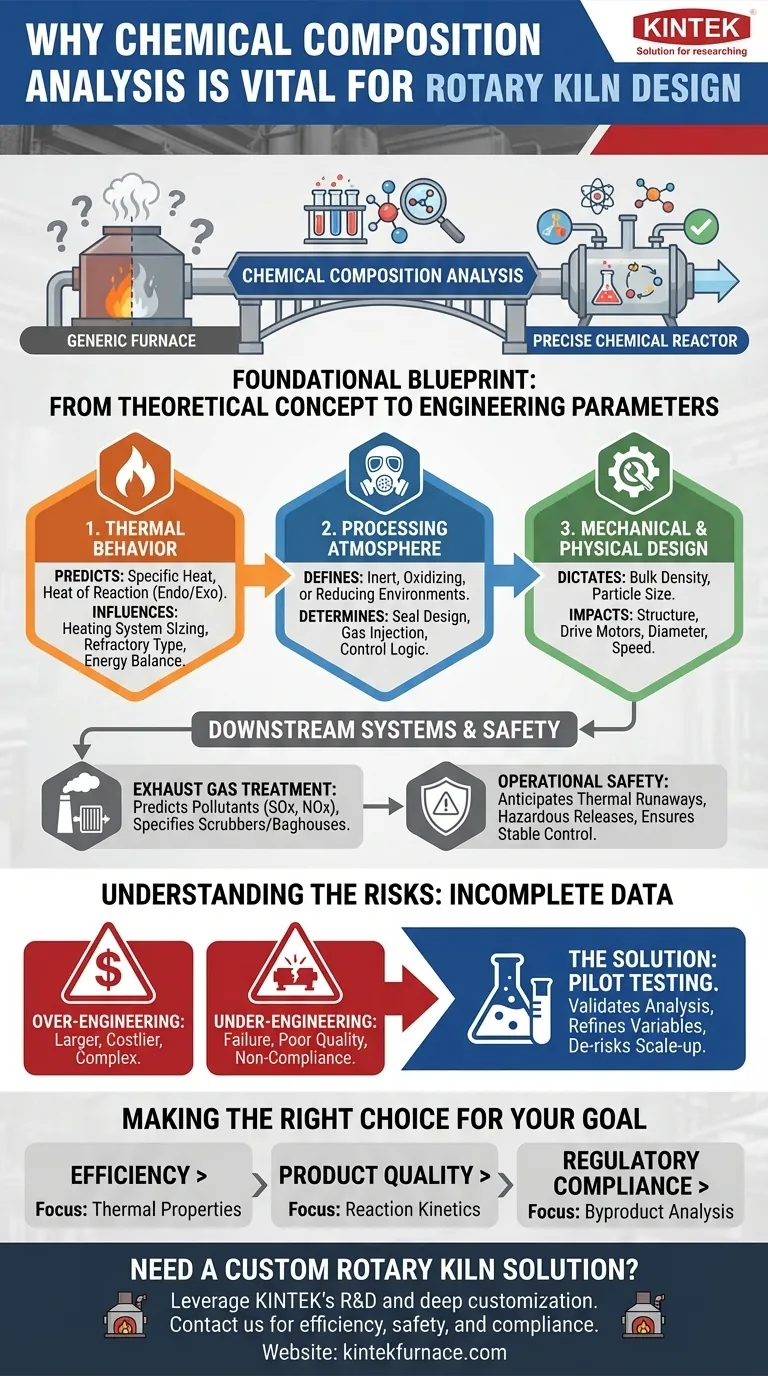

Nella sua essenza, l'analisi della composizione chimica è il progetto fondamentale per la realizzazione di un forno rotativo di successo. Non è semplicemente una fase preliminare, ma il processo critico che determina la capacità termica del forno, l'atmosfera richiesta e i sistemi a valle necessari per la conformità ambientale e la sicurezza.

Comprendere la composizione chimica di un materiale è la differenza tra progettare un forno generico e ingegnerizzare un reattore chimico preciso. Non eseguire questa analisi comporta il rischio di costruire un forno per il problema sbagliato, con conseguente inefficienza, scarsa qualità del prodotto e costosi lavori di adeguamento.

Dalle Proprietà Chimiche alle Specifiche del Forno

La natura chimica e fisica del materiale di alimentazione determina quasi ogni aspetto della progettazione di un forno rotativo. L'analisi trasforma il progetto da un concetto teorico a un insieme di parametri ingegneristici concreti.

Previsione del Comportamento Termico

La reazione di un materiale al calore è la considerazione più fondamentale. L'analisi chimica rivela proprietà come il calore specifico (l'energia necessaria per aumentarne la temperatura) e il calore di reazione.

Alcuni processi sono endotermici, richiedendo un significativo apporto energetico dai bruciatori. Altri sono esotermici, rilasciando calore che il forno deve essere progettato per gestire al fine di prevenire il surriscaldamento e i danni al rivestimento refrattario.

Questo profilo termico influenza direttamente la selezione e la dimensionamento del sistema di riscaldamento, il tipo di refrattario utilizzato e il bilancio energetico complessivo dell'operazione.

Definizione dell'Atmosfera di Lavorazione

Molte trasformazioni chimiche possono avvenire solo in condizioni atmosferiche specifiche. L'analisi determina se il processo richiede un ambiente inerte, ossidante o riducente.

Ad esempio, alcune reazioni devono essere prive di ossigeno per prevenire combustioni indesiderate, mentre altre possono necessitare di un'atmosfera ricca di anidride carbonica per guidare una specifica trasformazione chimica.

Questo detta elementi cruciali di progettazione come le guarnizioni del forno, il sistema di iniezione del gas e la logica di controllo complessiva necessaria per mantenere la precisa composizione del gas durante tutto il processo.

Determinazione della Progettazione Meccanica e Fisica

L'analisi chimica è spesso abbinata a test sulle proprietà fisiche e i risultati sono intrecciati. La densità apparente, ad esempio, determina il peso del materiale e quindi i requisiti strutturali e meccanici del forno.

I materiali a densità maggiore richiedono strutture di supporto più robuste e motori di azionamento più potenti. Allo stesso modo, proprietà come la distribuzione granulometrica influenzano il diametro e la velocità di rotazione del forno, poiché influiscono sul modo in cui il materiale si ribalta e sul modo in cui i gas possono fluire attraverso il forno.

L'Impatto sui Sistemi a Valle e sulla Sicurezza

Un forno non opera isolatamente. La sua progettazione è fortemente influenzata dai sistemi che lo seguono, i quali sono determinati interamente dalle reazioni chimiche che avvengono al suo interno.

Progettazione per il Trattamento dei Gas di Scarico

Le reazioni chimiche all'interno del forno producono specifici gas di scarico. Prevedere la composizione di questo gas esausto è essenziale per la conformità normativa.

L'analisi consente agli ingegneri di anticipare la presenza di inquinanti come ossidi di zolfo (SOx), ossidi di azoto (NOx) o altri volatili. Questa conoscenza viene utilizzata per progettare e specificare i corretti sistemi di trattamento a valle, come scrubber, filtri a maniche o ossidatori termici, fin dall'inizio.

Garantire Sicurezza e Controllo Operativo

Una piena comprensione del comportamento chimico del materiale al calore è fondamentale per la sicurezza. Aiuta gli ingegneri ad anticipare e mitigare rischi come fughe termiche dovute a reazioni altamente esotermiche o al rilascio improvviso di gas pericolosi.

Questa lungimiranza viene integrata nel sistema di controllo del forno, garantendo un funzionamento stabile e prevedibile.

Comprendere i Compromessi: Il Costo dei Dati Incompleti

Progettare un forno rotativo senza dati materiali completi comporta un rischio finanziario e operativo significativo. La soluzione è un test metodico.

Il Rischio di Sovra-ingegnerizzazione

In assenza di dati precisi, gli ingegneri sono spesso costretti a progettare per uno scenario ipotetico peggiore. Ciò può portare a un forno più grande, più complesso e più costoso da costruire e operare del necessario.

Il Pericolo di Sotto-ingegnerizzazione

Ancora più criticamente, non tenere conto di una proprietà chimica chiave – come una reazione esotermica inaspettata o un gas di scarico corrosivo – può portare a un guasto prematuro delle apparecchiature, a una scarsa qualità del prodotto e alla non conformità ambientale.

Il Ruolo dei Test Pilota

Quando i dati sono incompleti, un processo di test multi-stadio è l'unica strada responsabile da percorrere. Il test a batch e il test su scala pilota non sono costi ma investimenti per ridurre il rischio del progetto.

Questi test convalidano l'analisi chimica, affinano le variabili di processo come temperatura e tempo di permanenza e forniscono i dati empirici necessari per aumentare le dimensioni fino a un forno commerciale con fiducia.

Fare la Scelta Giusta per il Tuo Obiettivo

L'enfasi dell'analisi dovrebbe allinearsi con l'obiettivo più critico del tuo progetto.

- Se il tuo obiettivo principale è l'efficienza del processo: Concentrati sulle proprietà termiche del materiale (calore specifico, calore di reazione) per dimensionare precisamente il sistema di riscaldamento e ridurre al minimo il consumo energetico.

- Se il tuo obiettivo principale è la qualità del prodotto: Dai la priorità alla comprensione della cinetica di reazione per padroneggiare il controllo sull'atmosfera di lavorazione e sul tempo di permanenza del materiale.

- Se il tuo obiettivo principale è la conformità normativa: Sottolinea l'analisi dei sottoprodotti potenziali per prevedere accuratamente la composizione dei gas di scarico e specificare i corretti controlli ambientali fin dal primo giorno.

In definitiva, un'analisi chimica approfondita assicura che il tuo forno rotativo non sia solo costruito, ma ingegnerizzato precisamente per il suo scopo specifico.

Tabella Riassuntiva:

| Aspetto | Informazioni Chiave dall'Analisi Chimica |

|---|---|

| Comportamento Termico | Determina il calore specifico, il calore di reazione (endotermico/esotermico), influenzando la selezione del sistema di riscaldamento e del refrattario |

| Atmosfera di Lavorazione | Definisce la necessità di ambienti inerti, ossidanti o riducenti, influenzando guarnizioni e sistemi di iniezione del gas |

| Progettazione Meccanica | Influenza la densità apparente e la dimensione delle particelle, incidendo sul supporto strutturale e sulla velocità di rotazione |

| Sistemi a Valle | Prevede la composizione dei gas di scarico (es. SOx, NOx) per la progettazione di sistemi di trattamento come gli scrubber |

| Sicurezza e Controllo | Anticipa rischi come fughe termiche e rilascio di gas pericolosi per un funzionamento stabile |

| Compromessi | Evidenzia i rischi di sovra- o sotto-ingegnerizzazione, sottolineando i test pilota per la validazione |

Hai bisogno di una soluzione personalizzata per forni rotativi? Sfruttando R&S eccezionale e produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come possiamo ottimizzare la progettazione del tuo forno per efficienza, sicurezza e conformità!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza