La funzione principale di uno strato di transizione specializzato è quella di risolvere l'incompatibilità meccanica tra una base di nitruro duro e uno strato superiore di carbonio simile al diamante (DLC) morbido. Agendo come un ponte graduale, questo strato intermedio elimina la netta differenza di rigidità, nota come disadattamento del modulo, che riduce efficacemente lo stress residuo interno e impedisce al rivestimento di fallire.

Concetto chiave Il contatto diretto tra una base dura e uno strato esterno morbido crea un punto debole strutturale incline al cedimento. L'introduzione di uno strato di transizione attenua queste differenze, garantendo l'adesione e prevenendo lo sfaldamento fragile sotto carichi industriali elevati.

L'ingegneria dietro lo strato di transizione

Per capire perché questo strato è critico, dobbiamo esaminare come modifica l'interfaccia tra due materiali molto diversi.

Il problema: disadattamento del modulo

Nei rivestimenti compositi, lo strato di base (nitruro duro) e lo strato funzionale (DLC morbido) possiedono proprietà fisiche drasticamente diverse.

La differenza più critica è il disadattamento del modulo, ovvero la differenza di rigidità tra i due materiali.

Senza un ammortizzatore, questo cambiamento improvviso di rigidità crea un'interfaccia distinta in cui si accumula lo stress, rendendo il rivestimento suscettibile a fessurazioni.

La soluzione: un ponte chimico

Lo strato di transizione agisce come un gradiente strutturale piuttosto che come una semplice colla.

Secondo i dati tecnici principali, questo strato viene sintetizzato utilizzando catodi di Alluminio-Silicio (Al-Si) combinati con una miscela specifica di gas: Argon, Azoto e Tetrametilsilano.

Questa specifica composizione chimica consente allo strato di colmare fisicamente il divario tra le distinte proprietà della base di nitruro e della superficie DLC ricca di carbonio.

Riduzione dello stress residuo

Una delle principali cause di cedimento del rivestimento è lo stress residuo: forze interne che rimangono nel materiale dopo il processo di deposizione.

Eliminando l'improvviso cambiamento di rigidità, lo strato di transizione consente a questi stress interni di dissiparsi in modo più uniforme attraverso lo spessore del rivestimento.

Ciò garantisce che il rivestimento rimanga stabile anche quando il pezzo rivestito è sottoposto a pressione o attrito esterni.

Comprendere i compromessi: i rischi dell'omissione

Se uno strato di transizione è progettato male o omesso del tutto, l'integrità dell'intero sistema composito è compromessa.

Vulnerabilità ai carichi elevati

Nelle applicazioni industriali ad alto carico, i rivestimenti sono sottoposti a un'immensa pressione fisica.

Senza le proprietà di rilascio dello stress dello strato di transizione, il legame tra gli strati duro e morbido diventa il punto di cedimento.

Sfaldamento fragile e delaminazione

La conseguenza ultima del disadattamento del modulo è la delaminazione.

Invece di usurarsi gradualmente, il rivestimento subisce uno sfaldamento fragile, in cui ampie sezioni dello strato funzionale DLC si staccano completamente.

Questa modalità di cedimento catastrofico rende inutili le proprietà di riduzione dell'attrito del DLC ed espone il materiale di base a danni.

Fare la scelta giusta per la tua strategia di rivestimento

Quando si valutano le specifiche dei rivestimenti compositi per componenti industriali, considerare quanto segue in base ai requisiti operativi:

- Se il tuo obiettivo principale è l'affidabilità dell'adesione: assicurati che il processo utilizzi una chimica di transizione specifica Al-Si e gas misti per colmare fisicamente il divario materiale.

- Se il tuo obiettivo principale è la durata ad alto carico: verifica che il design del rivestimento affronti esplicitamente il "disadattamento del modulo" per prevenire lo sfaldamento fragile sotto pressione.

Uno strato di transizione robusto non è solo un additivo; è la garanzia strutturale che mantiene intatto il tuo rivestimento ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Base di nitruro duro | Strato di transizione | Strato superiore DLC morbido |

|---|---|---|---|

| Ruolo principale | Supporto strutturale | Ponte di gradiente di stress | Basso attrito/usura |

| Rigidità | Modulo elevato | Graduale/Intermedio | Modulo inferiore |

| Chimica | Composti di nitruro | Al-Si + gas misti | Carbonio amorfo |

| Beneficio | Portata di carico | Previene la delaminazione | Protezione superficiale |

Massimizza l'integrità del tuo rivestimento con KINTEK

Non lasciare che lo sfaldamento fragile e la delaminazione compromettano i tuoi componenti industriali. KINTEK fornisce l'esperienza tecnica e le attrezzature di produzione avanzate necessarie per padroneggiare la complessa interfaccia tra basi di nitruro duro e strati DLC.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per creare i gradienti chimici precisi richiesti per rivestimenti compositi ad alte prestazioni. Sia che tu necessiti di un riscaldamento uniforme per la deposizione di film sottili o di ambienti sottovuoto specializzati, i nostri forni ad alta temperatura da laboratorio garantiscono che i tuoi materiali resistano ai carichi industriali più elevati.

Pronto a migliorare la durata del tuo rivestimento? Contatta KINTEK oggi stesso per discutere le tue esigenze di lavorazione termica personalizzata!

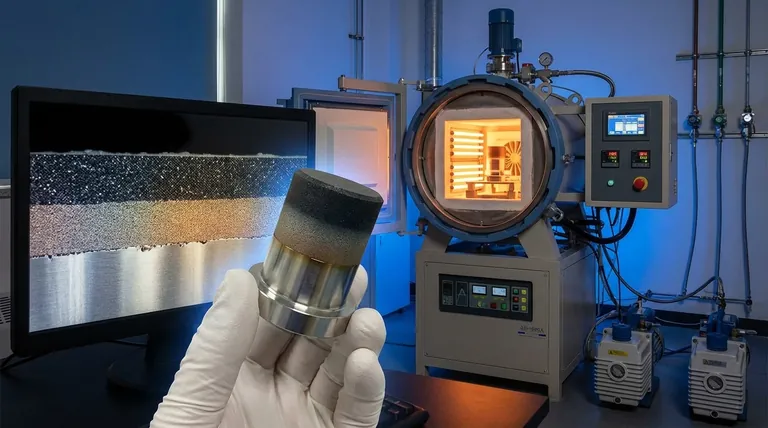

Guida Visiva

Riferimenti

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

Domande frequenti

- Cos'è la deposizione chimica da vapore (CVD) e qual è la sua principale applicazione industriale? Sblocca film sottili di precisione per l'elettronica

- Qual è l'intervallo di temperatura per la deposizione chimica da fase vapore? Da 200°C a 900°C per film sottili di precisione

- Perché è necessaria una pompa per vuoto per la crescita del grafene CVD? Garantire la sintesi di materiali di elevata purezza

- Quali sono i limiti della CVD? Bilanciare costi, sicurezza e temperatura per risultati ottimali

- Cosa sono i composti intermetallici e come vengono utilizzati nella CVD? Sblocca soluzioni avanzate per film sottili

- Quali sono le sfide logistiche associate alla CVD? Superare i problemi di lavorazione esterna, smontaggio e gestione dei rifiuti

- Cos'è un reattore CVD a deposizione chimica da vapore? Costruire film sottili ad alte prestazioni atomo per atomo

- Quali tipi di film di diamante e nanofilm di carbonio possono essere preparati utilizzando la CVD? Esplora lo spettro completo dal diamante al grafene