Un forno a campana è un sistema di trattamento termico specializzato progettato specificamente per il trattamento di componenti altamente sensibili e delicati. Il suo scopo principale è quello di ottenere una finitura superficiale e una purezza del materiale superiori creando un'atmosfera sottovuoto o di gas inerte strettamente controllata, proteggendo il pezzo da qualsiasi forma di contaminazione.

Il vero valore di un forno a campana non è la sua capacità di riscaldamento, ma il suo eccezionale controllo atmosferico. Sacrifica la produttività ad alto volume per un ambiente di lavorazione ultra-pulito, rendendolo indispensabile per applicazioni in cui anche livelli microscopici di ossidazione o contaminazione causerebbero un guasto.

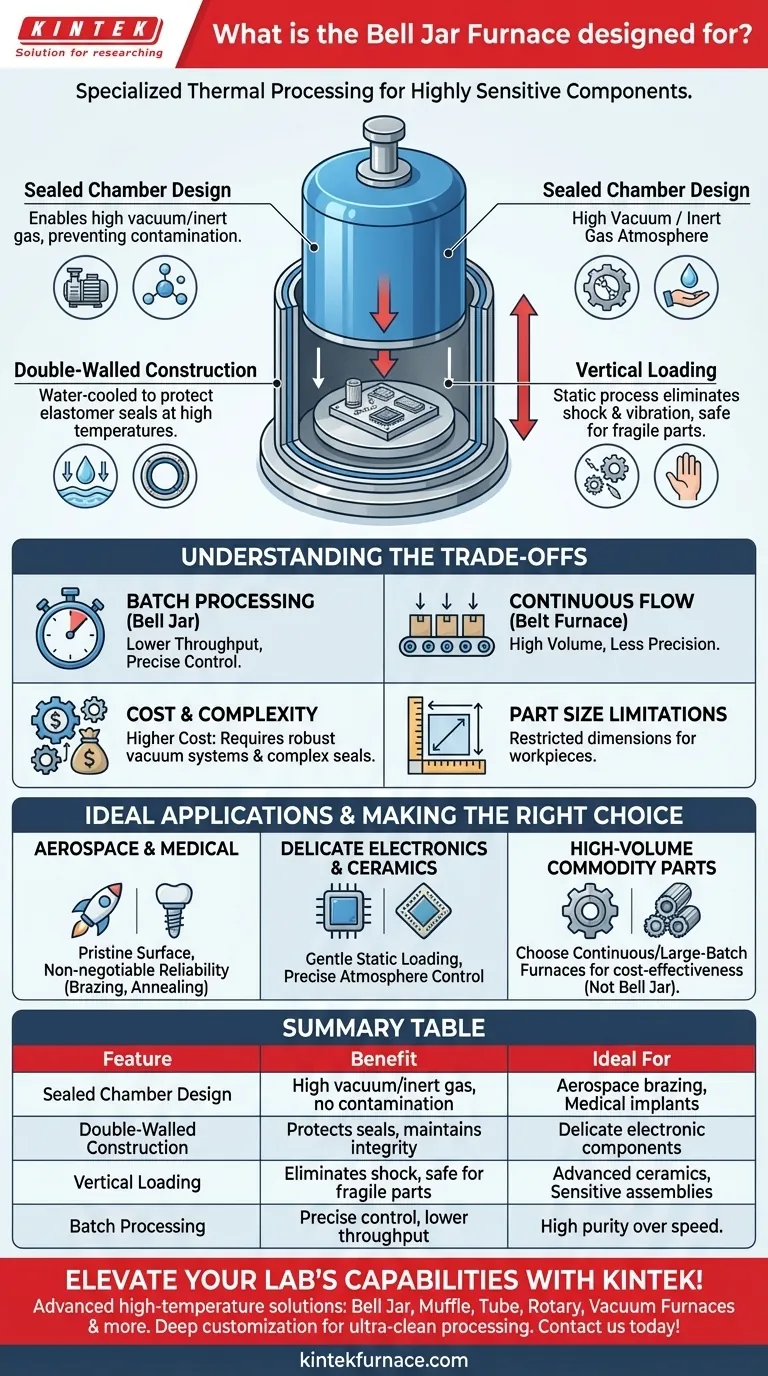

Come un forno a campana raggiunge la precisione

Il design unico del forno a campana è ciò che ne consente la funzione specializzata. A differenza di un forno a scatola standard, la sua architettura è costruita da zero per isolare il pezzo dall'ambiente esterno.

Il design della camera sigillata

Il forno prende il nome dalla sua caratteristica principale: una camera cilindrica, o "campana", che viene abbassata sopra le parti, le quali poggiano su un focolare stazionario. Questo crea una tenuta eccezionalmente ermetica.

Questo design è fondamentale per ottenere un alto vuoto o mantenere la purezza di un gas di processo specifico come l'argon o l'azoto.

La costruzione a doppia parete

Molte camere a campana sono a doppia parete. Lo spazio tra le pareti è tipicamente riempito con acqua circolante per il raffreddamento.

Questo raffreddamento non è per la parte stessa ma per proteggere le guarnizioni in elastomero (O-ring) che creano l'ambiente a tenuta di vuoto. Mantenendo fresche le guarnizioni, il forno può mantenere la sua integrità atmosferica anche a temperature interne estremamente elevate.

Caricamento verticale per componenti delicati

La "campana" si solleva verticalmente, consentendo agli operatori di posizionare accuratamente i componenti sulla base stazionaria. Una volta caricata, la campana viene abbassata e il processo ha inizio.

Questo processo di caricamento statico elimina gli urti meccanici, le vibrazioni e il potenziale di danneggiamento che possono verificarsi nei forni a nastro trasportatore, rendendolo ideale per assemblaggi fragili o materiali con caratteristiche geometriche sottili.

Comprendere i compromessi

Sebbene impareggiabile nella sua precisione, il forno a campana è uno strumento specializzato con chiari compromessi operativi che lo rendono inadatto a molte applicazioni comuni.

Elaborazione in batch vs. flusso continuo

I forni a campana sono intrinsecamente sistemi di elaborazione in batch. Un singolo lotto deve essere caricato, sigillato, elaborato, raffreddato e scaricato prima che possa iniziare il successivo.

Ciò si traduce in una produttività significativamente inferiore rispetto ai forni a nastro continuo utilizzati per la produzione ad alto volume.

Costo e complessità

I sistemi necessari per creare e mantenere un vuoto di alta qualità, comprese robuste pompe per vuoto, guarnizioni complesse e precisi controllori del flusso di gas, aggiungono un notevole costo e complessità al forno.

La manutenzione delle guarnizioni e del sistema del vuoto è fondamentale e più impegnativa rispetto a quella di un semplice forno atmosferico.

Limitazioni sulla dimensione delle parti

La dimensione fisica della campana e del focolare limita rigorosamente le dimensioni del pezzo. Sebbene i design varino, generalmente non sono utilizzati per componenti molto grandi o di forma irregolare che sono più facilmente lavorati in forni a carro o a scatola più grandi.

Fare la scelta giusta per il tuo processo

Decidere se un forno a campana è adatto a te richiede di valutare le priorità del tuo processo.

- Se il tuo obiettivo principale è la brasatura di grado aerospaziale o la ricottura di impianti medici: la capacità del forno di prevenire l'ossidazione e garantire una superficie immacolata è non negoziabile ed essenziale per l'affidabilità dei componenti.

- Se il tuo obiettivo principale è il trattamento termico ad alto volume di parti in acciaio di base: un forno atmosferico continuo o di grandi dimensioni più conveniente è la scelta superiore.

- Se il tuo obiettivo principale è la lavorazione di componenti elettronici delicati o ceramiche avanzate: il caricamento delicato e statico e il preciso controllo atmosferico giustificano la minore produttività.

In definitiva, la scelta di un forno a campana è una decisione strategica per privilegiare la purezza del materiale e l'integrità della superficie rispetto a tutti gli altri fattori.

Tabella riassuntiva:

| Caratteristica | Vantaggio | Ideale per |

|---|---|---|

| Design della camera sigillata | Consente alto vuoto o atmosfera di gas inerte, prevenendo la contaminazione | Brasatura aerospaziale, impianti medici |

| Costruzione a doppia parete | Protegge le guarnizioni con il raffreddamento, mantenendo l'integrità ad alte temperature | Componenti elettronici delicati |

| Caricamento verticale | Elimina urti e vibrazioni, sicuro per parti fragili | Ceramiche avanzate, assemblaggi sensibili |

| Elaborazione in batch | Garantisce un controllo preciso per ogni carico, anche se con minore produttività | Applicazioni che richiedono alta purezza rispetto alla velocità |

Eleva le capacità del tuo laboratorio con le avanzate soluzioni ad alta temperatura di KINTEK! Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni a campana e altri sistemi come forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche per una lavorazione ultra-pulita. Pronto a raggiungere una purezza del materiale e un'integrità superficiale superiori? Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas