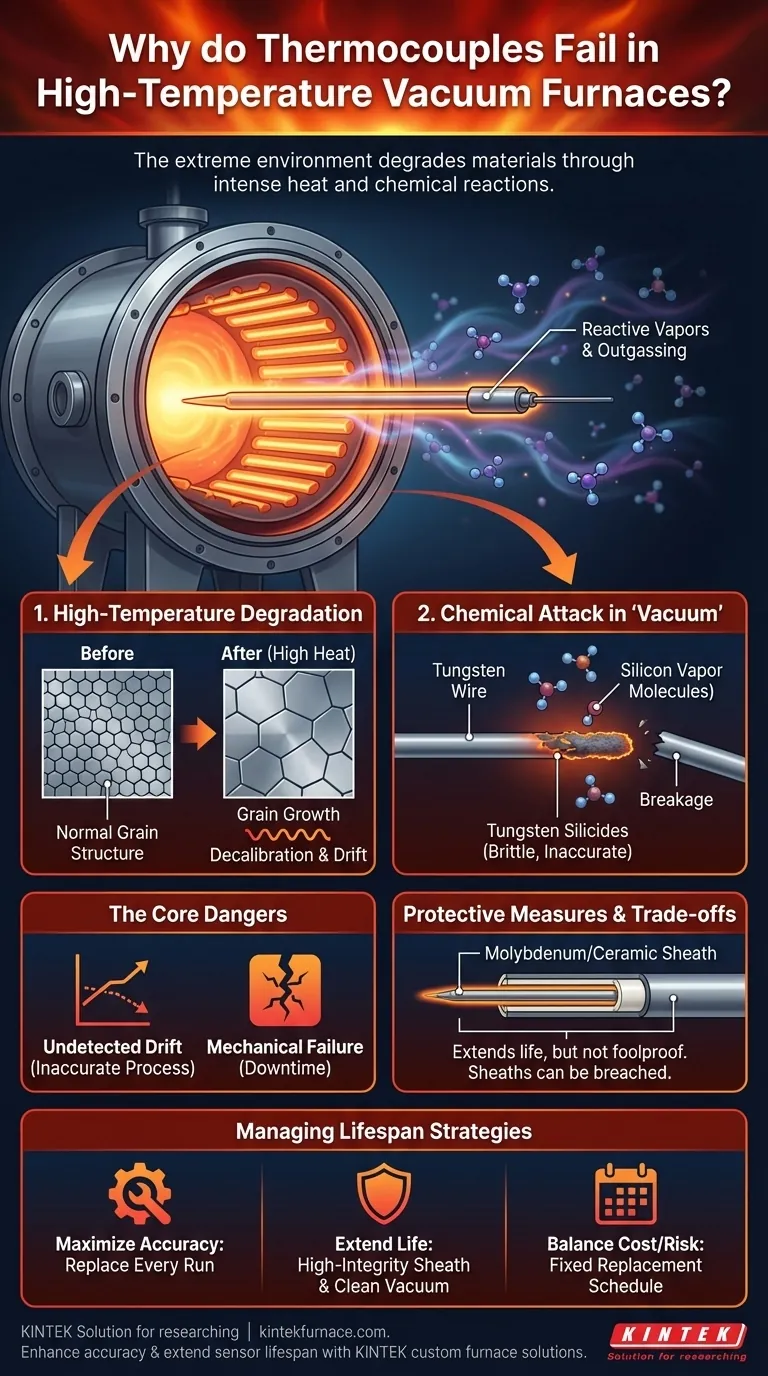

In sintesi, le termocoppie hanno una durata limitata nei forni sottovuoto ad alta temperatura perché l'ambiente estremo degrada i materiali del sensore stesso. La combinazione di calore intenso e reazioni chimiche con i vapori residui nel vuoto provoca il cambiamento delle proprietà fisiche ed elettriche dei fili metallici della termocoppia, portando a letture imprecise e all'eventuale guasto meccanico.

Il problema principale è che un forno sottovuoto non è uno spazio vuoto e inerte. A temperature estreme, il "vuoto" contiene un'atmosfera a bassa pressione e chimicamente reattiva creata dal degasaggio dei componenti del forno e del pezzo in lavorazione stesso, che attacca attivamente la termocoppia.

I meccanismi fondamentali del guasto della termocoppia

Per gestire la durata del sensore, è necessario prima comprendere le forze distinte che agiscono contro di esso all'interno del forno. Il guasto è raramente dovuto a una singola causa, ma piuttosto a una combinazione di degradazione termica e chimica.

Degradazione ad alta temperatura

Anche in un ambiente perfetto e inerte, il calore estremo è il nemico principale. Le alte temperature fanno crescere e cambiare la struttura cristallina dei fili metallici della termocoppia.

Questo processo, noto come crescita del grano, altera le caratteristiche della tensione termoelettrica del metallo. Il risultato è un sensore che non è più accurato, un fenomeno chiamato decalibrazione o deriva. Il sensore potrebbe ancora fornire una lettura, ma sarà sbagliata.

Il ruolo del "vuoto"

Un malinteso comune è che un vuoto sia vuoto. In realtà, è un ambiente a bassissima pressione contenente molecole che sono state degassate dall'isolamento del forno, dagli elementi riscaldanti e dal prodotto in lavorazione.

Ad alte temperature, questo degasaggio si intensifica, creando un'atmosfera dinamica di vari elementi. Questa atmosfera, sebbene a bassa pressione, è sufficientemente calda da essere altamente reattiva con i materiali della termocoppia.

Attacco chimico dai vapori di processo

Molti processi ad alta temperatura, come la brasatura o la sinterizzazione, rilasciano elementi volatili. Questi elementi diventano vapori che attaccano direttamente la termocoppia.

Ad esempio, un processo che coinvolge materiali contenenti silicio creerà un'atmosfera di silicio. Allo stesso modo, i processi possono rilasciare vapori di alluminio, cromo o carbonio, ognuno dei quali può reagire con le leghe della termocoppia.

La reazione tungsteno-silicio

Le termocoppie al tungsteno-renio (Tipo C) sono spesso utilizzate in questi forni perché possono resistere a temperature fino a 2320°C. Tuttavia, sono altamente suscettibili agli attacchi chimici.

Come indicato nella documentazione del forno, un'atmosfera di silicio è particolarmente distruttiva per il tungsteno. Ad alte temperature, il vapore di silicio reagisce con i fili di tungsteno per formare siliciuri di tungsteno. Questi nuovi composti sono fragili e hanno proprietà termoelettriche completamente diverse, causando rapida decalibrazione e rottura, spesso entro pochi cicli termici.

Comprendere i compromessi

L'utilizzo di questi strumenti sensibili in un ambiente così ostile è un compromesso ingegneristico deliberato. I limiti sono accettati perché le alternative sono spesso inesistenti o impraticabili per raggiungere le temperature di processo desiderate.

Perché utilizzare materiali inclini al guasto?

Utilizziamo materiali come il tungsteno-renio perché sono tra le uniche opzioni in grado di misurare temperature superiori al punto di fusione delle termocoppie al platino-rodio più comuni (Tipi S, R e B).

La breve durata è il prezzo noto per ottenere dati di temperatura nell'intervallo di 1600°C - 2300°C. La scelta non è tra un sensore a lunga durata e un sensore a breve durata, ma tra un sensore a breve durata e nessun sensore.

Il pericolo della deriva del sensore

Il guasto completo, in cui la termocoppia si rompe, è ovvio. Un problema più pericoloso è la deriva non rilevata.

Mentre la termocoppia si degrada chimicamente, le sue letture diventano progressivamente meno accurate. Se ciò non viene rilevato, il processo funzionerà alla temperatura sbagliata, con il rischio di rottamare prodotti per milioni di dollari. Ecco perché comprendere la durata prevista è fondamentale per il controllo del processo.

Le guaine protettive non sono una soluzione perfetta

Le termocoppie sono spesso protette da una guaina realizzata in molibdeno, tantalio o una ceramica come l'allumina. Sebbene queste guaine forniscano una barriera, non sono infallibili.

A temperature estreme, le guaine stesse possono diventare porose o reagire con l'atmosfera di processo. Una volta penetrate, i vapori reattivi distruggeranno rapidamente la termocoppia all'interno. La guaina estende la vita ma non conferisce immunità.

Come applicare questo al tuo processo

La strategia per gestire la durata della termocoppia dovrebbe allinearsi direttamente con le tue priorità operative.

- Se la tua priorità principale è la massima accuratezza e ripetibilità del processo: Utilizza una nuova termocoppia per ogni ciclo ad alta temperatura critico e considerala una parte consumabile del processo.

- Se la tua priorità principale è estendere la durata del sensore: Utilizza una guaina protettiva ad alta integrità (ad esempio, molibdeno o tantalio), assicurati di creare un vuoto profondo e pulito per ridurre al minimo i gas residui ed evita la linea di vista diretta tra la termocoppia e i materiali noti per degassare aggressivamente.

- Se la tua priorità principale è bilanciare costi e rischi: Stabilisci un programma di sostituzione fisso basato sui dati specifici del tuo processo, sostituendo le termocoppie dopo un numero prestabilito di cicli o ore, indipendentemente dal fatto che si siano guastate.

Comprendendo questi meccanismi di guasto, puoi passare dal reagire ai guasti dei sensori alla loro gestione proattiva per operazioni del forno più affidabili e coerenti.

Tabella riassuntiva:

| Causa del guasto | Effetto sulla termocoppia | Prevenzione/Mitigazione |

|---|---|---|

| Crescita del grano ad alta temperatura | Decalibrazione e deriva delle letture | Utilizzare leghe per alte temperature come tungsteno-renio |

| Attacco chimico dai vapori degassati (es. silicio) | Formazione di composti fragili, rottura | Utilizzare guaine protettive (es. molibdeno, allumina) |

| Ambiente sottovuoto con elementi reattivi | Degradazione accelerata e imprecisione | Garantire un vuoto profondo ed evitare fonti di degasaggio aggressive |

Stai riscontrando problemi con i guasti delle termocoppie nei tuoi processi ad alta temperatura? KINTEK è specializzata in soluzioni avanzate per forni, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera e sistemi CVD/PECVD. Grazie alla nostra forte R&S e alla produzione interna, offriamo una profonda personalizzazione per soddisfare esattamente le esigenze uniche del tuo laboratorio, migliorando l'accuratezza ed estendendo la vita del sensore. Contattaci oggi per ottimizzare le operazioni del tuo forno e ridurre i tempi di inattività!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase