Alla loro base, i materiali refrattari durevoli sono il rivestimento protettivo critico che consente a un forno rotante di funzionare. Sono specificamente progettati per resistere all'ambiente interno punitivo del forno, caratterizzato da calore estremo, attacco chimico e abrasione meccanica, garantendo che il guscio d'acciaio rimanga intatto e che l'operazione possa continuare senza guasti catastrofici.

La selezione del materiale refrattario non è solo un dettaglio tecnico; è una decisione aziendale fondamentale che detta direttamente la vita utile del forno, il tempo di attività operativa e la redditività complessiva.

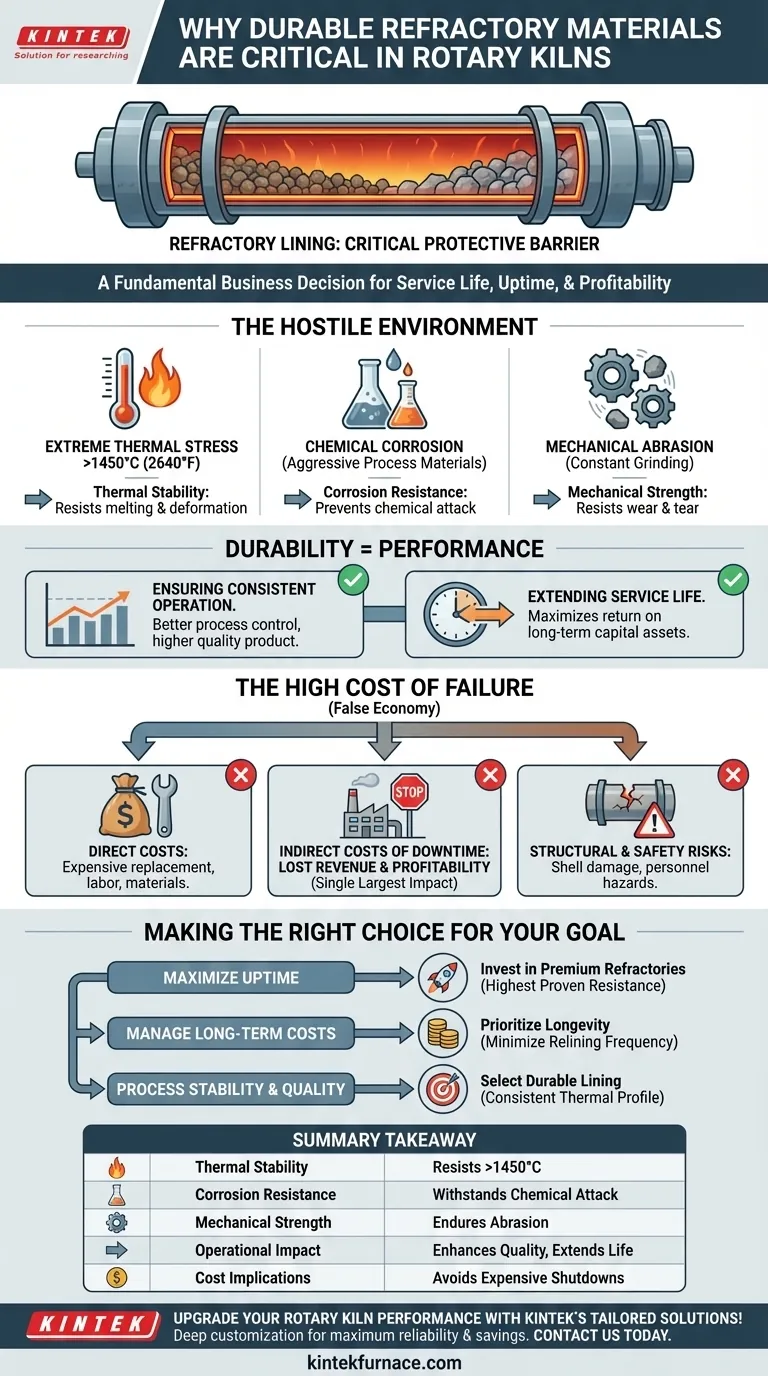

L'ambiente ostile all'interno di un forno rotante

Per comprendere l'importanza della durabilità, devi prima apprezzare le condizioni che il rivestimento refrattario deve sopportare. Esso forma la barriera tra il processo surriscaldato e il guscio strutturale in acciaio del forno.

Stress termico estremo

I forni rotanti operano a temperature incredibilmente elevate, spesso superiori a 1450°C (2640°F). Il refrattario deve avere un'elevata stabilità termica per resistere a questo calore senza fondere, deformarsi o rompersi.

Corrosione chimica

Le materie prime e i combustibili utilizzati in processi come la produzione di cemento o calce sono spesso chimicamente aggressivi. Il rivestimento refrattario deve avere un'elevata resistenza alla corrosione per evitare di essere corroso dai composti alcalini o acidi all'interno del forno.

Abrasione meccanica

Mentre il forno ruota, la carica solida di materiale si rovescia e si sfrega costantemente contro il rivestimento. Ciò crea un significativo stress fisico, richiedendo al refrattario di avere un'elevata resistenza meccanica per resistere all'usura.

Perché la durabilità si traduce in prestazioni

La capacità di un refrattario di resistere all'ambiente del forno per lunghi periodi è ciò che definisce la sua durabilità. Questa caratteristica è la base per l'efficienza operativa e l'affidabilità.

Garantire un funzionamento costante

Un rivestimento refrattario stabile e intatto fornisce un ambiente termico costante e prevedibile all'interno del forno. Ciò consente un migliore controllo del processo e un prodotto finale di qualità superiore.

Estensione della vita utile

I forni rotanti sono progettati come beni strumentali a lungo termine. I refrattari durevoli e di alta qualità sono essenziali per raggiungere quella vita utile estesa, massimizzando il ritorno su un investimento molto significativo.

Comprendere i compromessi: l'alto costo del fallimento

Scegliere un refrattario meno durevole per risparmiare sui costi iniziali del materiale è una falsa economia. Le conseguenze di un guasto prematuro del refrattario sono gravi e superano di gran lunga qualsiasi risparmio iniziale.

Costi diretti di sostituzione

Quando un rivestimento refrattario si guasta, il forno deve essere spento. Il processo di raffreddamento del forno, rimozione del vecchio rivestimento e installazione di uno nuovo è un compito costoso, ad alta intensità di manodopera e che richiede tempo.

Costi indiretti del tempo di fermo

Per la maggior parte degli impianti industriali, il costo della produzione persa durante un'interruzione del forno è il più grande impatto finanziario. Ogni ora in cui il forno è offline rappresenta una perdita di entrate e redditività.

Rischi strutturali e di sicurezza

Un guasto catastrofico del refrattario può consentire al calore estremo di raggiungere il guscio d'acciaio del forno. Ciò può causare deformazioni, danni permanenti al forno stesso e creare significativi pericoli per la sicurezza del personale.

Fare la scelta giusta per il tuo obiettivo

La selezione del refrattario corretto riguarda l'allineamento delle proprietà del materiale con i tuoi obiettivi operativi e finanziari primari.

- Se il tuo obiettivo principale è massimizzare il tempo di attività della produzione: Investi in refrattari premium con la più alta resistenza termica, chimica e meccanica comprovata per il tuo processo specifico.

- Se il tuo obiettivo principale è gestire i costi operativi a lungo termine: Dai priorità alla longevità del refrattario per ridurre al minimo la frequenza dei costosi progetti di rivestimento e le relative perdite di produzione.

- Se il tuo obiettivo principale è la stabilità del processo e la qualità del prodotto: Seleziona un rivestimento durevole che mantenga la sua integrità, garantendo un profilo termico costante per risultati di produzione affidabili.

In definitiva, la scelta di un refrattario durevole è un investimento nella continuità operativa e nella redditività economica dell'intera struttura.

Tabella riassuntiva:

| Aspetto chiave | Importanza nei forni rotanti |

|---|---|

| Stabilità termica | Resiste a temperature superiori a 1450°C, prevenendo fusione e deformazione. |

| Resistenza alla corrosione | Resiste agli attacchi chimici di composti alcalini o acidi. |

| Resistenza meccanica | Sopporta l'abrasione da materiali in caduta, riducendo l'usura. |

| Impatto operativo | Migliora il controllo del processo, la qualità del prodotto ed estende la vita utile del forno. |

| Implicazioni sui costi | Evita costosi fermi e sostituzioni, migliorando la redditività. |

Migliora le prestazioni del tuo forno rotante con le soluzioni su misura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo opzioni avanzate di forni ad alta temperatura come forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze di processo uniche, migliorando la durabilità, il tempo di attività e l'efficienza dei costi. Contattaci oggi per discutere come possiamo ottimizzare il rivestimento refrattario del tuo forno per la massima affidabilità e risparmio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura