La scelta del substrato giusto per un rivestimento CVD è una decisione dettata quasi interamente dalla temperatura. I materiali di substrato compatibili con la deposizione chimica da vapore (CVD) standard sono quelli che possono resistere a un calore molto elevato senza deformarsi o degradarsi. Ciò include materiali come carburi di tungsteno, vari acciai per utensili, leghe di nichel ad alta temperatura, ceramiche e grafite.

Il principio fondamentale della compatibilità CVD non riguarda la reattività chimica tra il rivestimento e il substrato, ma se il substrato può sopravvivere alle temperature estreme richieste per il processo di deposizione. Se il materiale del substrato è stabile ad alte temperature, è probabilmente un candidato per il CVD.

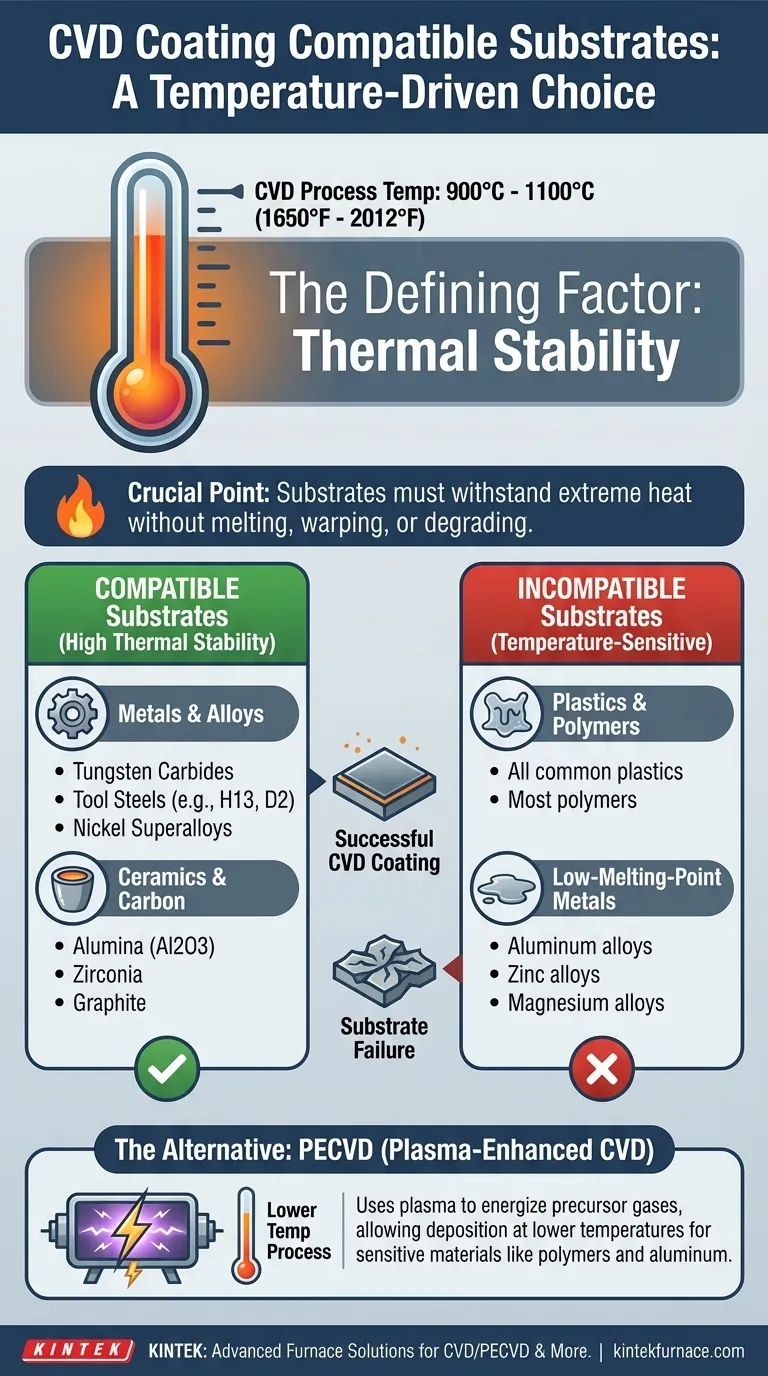

Il Fattore Determinante: Stabilità Termica

L'intero processo CVD è basato sul calore. Comprendere questo rende la selezione del substrato una decisione ingegneristica semplice piuttosto che un complesso enigma chimico.

Perché l'Alta Temperatura è Inerente al CVD

La deposizione chimica da vapore funziona introducendo gas precursori volatili in una camera contenente il substrato. Questi gas vengono riscaldati fino a un punto in cui reagiscono o si decompongono, causando la deposizione del materiale desiderato come un sottile film solido sulla superficie del substrato.

Senza calore sufficiente, queste reazioni chimiche non avverranno. Questo rende l'alta temperatura un requisito non negoziabile del processo.

La Soglia Critica di Temperatura

I tipici processi CVD operano a temperature molto elevate, spesso nell'intervallo di 900°C a 1100°C (1650°F a 2012°F).

Qualsiasi materiale che fonde, si deforma, ricuoce o perde in altro modo le sue proprietà strutturali critiche al di sotto di questo intervallo di temperatura è fondamentalmente incompatibile con il CVD standard.

Una Panoramica delle Famiglie di Substrati Compatibili

L'elenco dei materiali compatibili condivide un tratto chiave: un punto di fusione eccezionalmente alto e un'eccellente integrità strutturale a temperature elevate.

Metalli e Leghe Metalliche

Questo gruppo include materiali progettati per la durezza e le applicazioni ad alte prestazioni.

Esempi comuni sono i carburi di tungsteno, gli acciai per utensili (come H13 o D2) e le superleghe di nichel ad alta temperatura. Questi materiali sono scelti specificamente perché mantengono la loro resistenza e forma bene all'interno della finestra di temperatura CVD.

Ceramiche e Carbonio

Materiali come l'allumina (Al2O3), la zirconia e altre ceramiche tecniche sono eccellenti substrati. Sono intrinsecamente stabili a temperature estreme perché sono spesso creati in ambienti simili ad alto calore.

La grafite è anche un substrato comune grazie alla sua tolleranza a temperature estremamente elevate, rendendola ideale per applicazioni specializzate.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, il CVD non è una soluzione universale. La sua limitazione principale è la temperatura stessa che lo rende funzionale.

Il Vincolo Primario: Sensibilità Termica

Qualsiasi materiale che non può resistere al calore del processo è automaticamente squalificato. Ciò esclude un vasto numero di materiali ingegneristici comuni.

Plastiche, polimeri e la maggior parte dei metalli a basso punto di fusione (come alluminio, zinco o leghe di magnesio) non sono substrati adatti per il CVD convenzionale ad alta temperatura. L'applicazione di questo processo li distruggerebbe.

La Sfida delle Geometrie Complesse

Anche con un materiale compatibile, ottenere un rivestimento perfettamente uniforme su substrati con forme molto complesse, fori profondi o rapporti d'aspetto elevati può essere difficile. Il flusso dei gas precursori potrebbe non raggiungere tutte le superfici in modo uniforme, portando a variazioni nello spessore del rivestimento.

Quando il CVD Standard Non è la Risposta: PECVD

Per i substrati sensibili alla temperatura, esistono metodi alternativi. Il CVD assistito da plasma (PECVD) ne è un esempio chiave.

Il PECVD utilizza il plasma per energizzare i gas precursori, consentendo alla reazione di deposizione di avvenire a temperature molto più basse. Questo apre la strada al rivestimento di materiali come polimeri, siliconi e una più ampia varietà di metalli che verrebbero danneggiati dal CVD standard.

Fare la Scelta Giusta per la Tua Applicazione

La tua selezione finale dipende dall'abbinamento delle proprietà del materiale ai requisiti del processo e al tuo obiettivo finale.

- Se il tuo obiettivo principale è la resistenza all'usura sugli utensili da taglio: Usa substrati in carburo di tungsteno o acciaio per utensili, poiché forniscono una base robusta per rivestimenti duri come TiN, TiC o Al2O3.

- Se il tuo obiettivo principale sono le prestazioni in ambienti corrosivi o ad alta temperatura: Usa superleghe di nichel, ceramiche o grafite, che mantengono la loro integrità in condizioni estreme dove questi rivestimenti eccellono.

- Se il tuo substrato è sensibile alla temperatura (come un polimero o una parte in alluminio): Il CVD standard non è adatto; devi investigare alternative a bassa temperatura come il PECVD.

In ultima analisi, un risultato positivo dipende dall'abbinamento delle proprietà termiche del tuo substrato alle richieste fondamentali del processo di deposizione.

Tabella Riepilogativa:

| Tipo di Materiale del Substrato | Esempi | Proprietà Chiave |

|---|---|---|

| Metalli e Leghe | Carburi di tungsteno, Acciai per utensili (es. H13, D2), Superleghe di nichel ad alta temperatura | Alto punto di fusione, eccellente integrità strutturale a temperature elevate |

| Ceramiche e Carbonio | Allumina (Al2O3), Zirconia, Grafite | Stabilità termica intrinseca, ideale per ambienti a calore estremo |

| Materiali Incompatibili | Plastiche, polimeri, metalli a basso punto di fusione (es. alluminio, leghe di zinco) | Non possono resistere alle temperature CVD, soggetti a deformazione o degrado |

Hai bisogno di una soluzione di forni ad alta temperatura su misura per le tue esigenze di rivestimento CVD? KINTEK sfrutta un'eccezionale R&D e produzione interna per fornire forni avanzati come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e i risultati. Contattaci oggi per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura