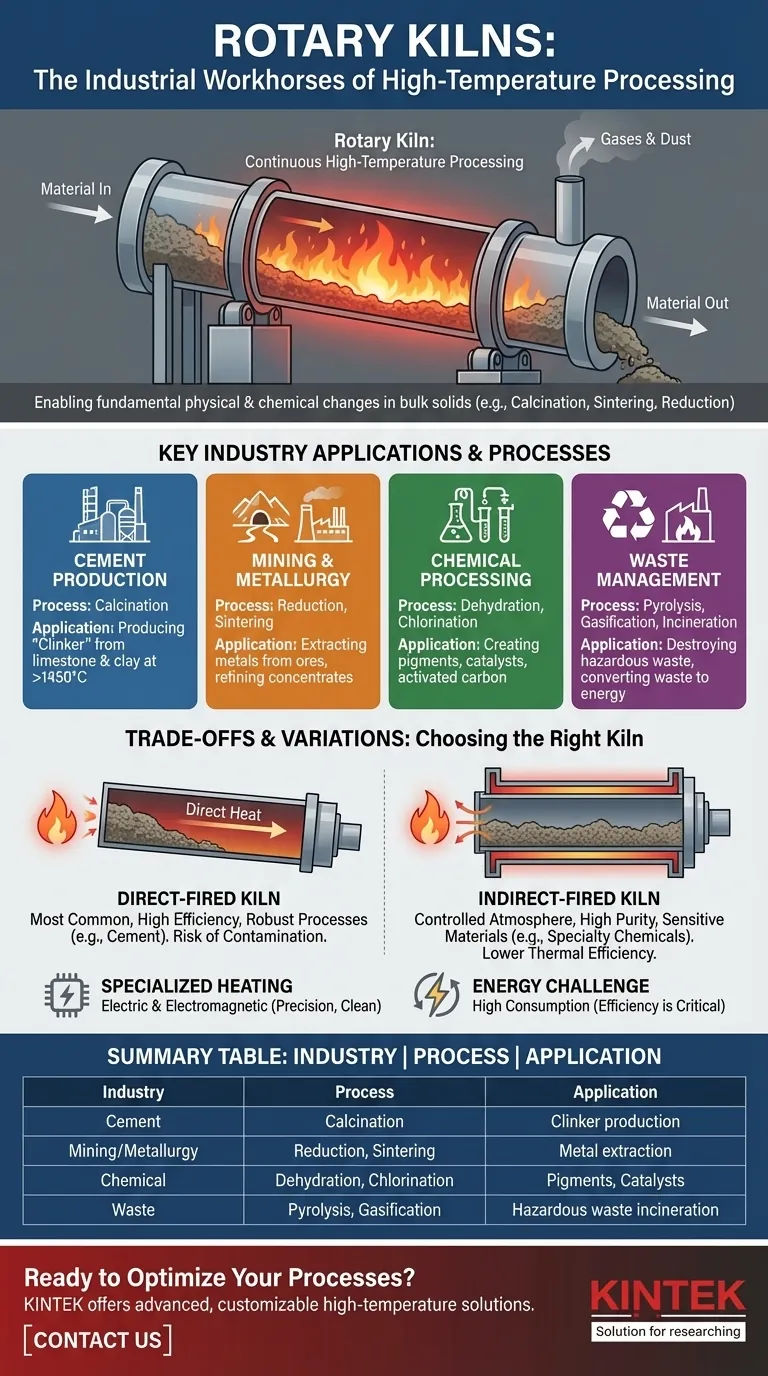

In sostanza, i forni rotativi sono i cavalli di battaglia industriali per la lavorazione dei materiali ad alta temperatura. Sono indispensabili in settori come la produzione di cemento, l'estrazione mineraria e la metallurgia, la lavorazione chimica e la gestione dei rifiuti. Questi settori si affidano ai forni per indurre cambiamenti fisici o chimici fondamentali nei solidi sfusi attraverso processi come la calcinazione, la sinterizzazione e la riduzione.

L'ampio utilizzo dei forni rotativi deriva da una singola, potente capacità: la loro abilità di processare continuamente grandi volumi di materiali solidi a temperature estreme, rendendoli la soluzione predefinita per innumerevoli processi di trasformazione termica.

La Funzione Principale: Abilitare la Trasformazione ad Alta Temperatura

Un forno rotativo è, essenzialmente, un grande recipiente cilindrico rotante inclinato con una leggera angolazione. Questo semplice design è ciò che lo rende così versatile ed efficace per la lavorazione termica su scala industriale.

Il Principio della Lavorazione Continua

La rotazione del forno e la leggera pendenza assicurano che il materiale introdotto dall'estremità superiore viaggi continuamente verso l'estremità inferiore. Questo costante movimento di rimescolamento espone l'intera superficie del materiale al calore, garantendo una lavorazione uniforme.

La Potenza del Trattamento Termico

Il calore intenso all'interno di un forno è il catalizzatore della trasformazione. Diversi settori sfruttano questo calore per ottenere risultati specifici, tra cui:

- Calcinazione: Riscaldamento di un solido a una temperatura elevata per causare la decomposizione, spesso eliminando un componente come l'anidride carbonica o l'acqua.

- Sinterizzazione: Riscaldamento dei materiali appena al di sotto del loro punto di fusione, facendo sì che le particelle si fondano insieme in una massa solida e porosa.

- Riduzione: Rimozione dell'ossigeno da un composto, una fase critica per trasformare i minerali metallici (come l'ossido di ferro) in metalli puri.

- Pirolisi e Gassificazione: Decomposizione di materiale organico ad alte temperature in assenza o con quantità limitata di ossigeno, spesso utilizzata nel trattamento dei rifiuti.

Ripartizione delle Applicazioni Industriali Chiave

Sebbene il principio sia lo stesso, l'applicazione dei forni rotativi è altamente specifica rispetto all'obiettivo del settore.

Produzione di Cemento: L'Applicazione Pilastro

L'industria del cemento è il maggiore utilizzatore di forni rotativi. Qui, essi sono utilizzati per calcinare una miscela precisa di calcare, argilla e altri materiali a oltre 1450°C (2640°F) per produrre "clinker", il componente essenziale del cemento moderno.

Estrazione Mineraria e Metallurgia: Estrazione e Raffinazione dei Metalli

In metallurgia, i forni sono vitali per le fasi iniziali della produzione di metalli. Sono utilizzati per la calcinazione riducente dei minerali, come la trasformazione del minerale di ferro in ferro direttamente ridotto, o per la fusione dei concentrati per separare i metalli di valore.

Lavorazione Chimica e Mineraria: Creazione di Composti Essenziali

L'industria chimica utilizza i forni per una varietà di compiti, tra cui la disidratazione per rimuovere l'acqua dai composti, le reazioni di clorazione e la produzione di pigmenti o catalizzatori. Sono anche utilizzati per creare prodotti come il carbone attivo attraverso un riscaldamento controllato.

Gestione Ambientale e dei Rifiuti: Neutralizzazione e Riutilizzo

Per la gestione dei rifiuti, i forni rotativi fungono da inceneritori ad alta temperatura. Sono eccezionalmente efficaci nel distruggere i rifiuti organici pericolosi e possono essere utilizzati nei processi di gassificazione per convertire i rifiuti in energia, dimostrando il loro ruolo nel risanamento ambientale.

Comprendere i Compromessi e le Variazioni

Sebbene potenti, un forno rotativo non è una soluzione universale. Il design specifico viene scelto in base a compromessi critici tra efficienza, purezza e costo.

Riscaldamento Diretto vs. Indiretto

Un forno a riscaldamento diretto è il design più comune e termicamente efficiente, poiché la fiamma e i gas di combustione sono a diretto contatto con il materiale. Questo è ideale per processi robusti come la produzione di cemento.

Un forno a riscaldamento indiretto riscalda il materiale attraverso il rivestimento del tamburo rotante, mantenendo il materiale isolato dai gas di combustione. Ciò previene la contaminazione ed è necessario quando la purezza del prodotto è fondamentale, come nelle applicazioni chimiche speciali o alimentari.

Riscaldamento Specializzato: Elettrico ed Elettromagnetico

Per i processi che richiedono estrema precisione o che coinvolgono materiali altamente sensibili, i forni elettrici o a induzione elettromagnetica offrono un controllo della temperatura senza pari. Utilizzano il riscaldamento a resistenza o campi magnetici per generare calore, eliminando completamente i sottoprodotti della combustione, sebbene a un costo operativo più elevato.

La Sfida del Consumo Energetico

Il compromesso principale di qualsiasi funzionamento di un forno è il suo significativo consumo energetico. Il processo di riscaldamento di enormi volumi di materiale fino a migliaia di gradi è intrinsecamente energivoro, rendendo l'efficienza termica un fattore critico nella progettazione del forno e nella redditività operativa.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia di forno appropriata dipende interamente dal materiale in lavorazione e dal risultato desiderato.

- Se il tuo obiettivo principale è la produzione di materie prime ad alto volume (come cemento o calce): Un grande forno a riscaldamento diretto è lo standard per la sua produttività e l'efficienza termica senza pari.

- Se il tuo obiettivo principale è la purezza del materiale o reazioni chimiche sensibili: Un forno a riscaldamento indiretto fornisce l'atmosfera controllata e non contaminante necessaria.

- Se il tuo obiettivo principale è il trattamento dei rifiuti o il recupero delle risorse: È richiesto un forno progettato per l'incenerimento ad alta temperatura o la gassificazione per garantire la completa distruzione dei componenti pericolosi.

- Se il tuo obiettivo principale è la raffinazione di metalli di alto valore o prodotti chimici speciali: Un forno elettrico o a induzione elettromagnetica avanzato può essere giustificato per la sua precisione e il controllo granulare del processo.

In definitiva, il valore del forno rotativo risiede nella sua capacità unica di trasformare materie prime sfuse in prodotti fondamentali attraverso l'applicazione precisa del calore.

Tabella Riassuntiva:

| Settore | Processi Chiave | Applicazioni Principali |

|---|---|---|

| Produzione di Cemento | Calcinazione | Produzione di clinker da calcare e argilla ad alte temperature |

| Estrazione Mineraria e Metallurgia | Riduzione, Sinterizzazione | Estrazione di metalli dai minerali, raffinazione dei concentrati |

| Lavorazione Chimica | Disidratazione, Clorazione | Creazione di composti come pigmenti, catalizzatori, carbone attivo |

| Gestione dei Rifiuti | Pirolisi, Gassificazione | Incenerimento di rifiuti pericolosi, conversione dei rifiuti in energia |

Pronto a ottimizzare i tuoi processi industriali con soluzioni avanzate ad alta temperatura? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire a diversi laboratori forni rotativi all'avanguardia e altri sistemi di forni, inclusi forni a muffola, a tubo, rotativi, a vuoto e a atmosfera controllata, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che possiamo soddisfare precisamente le tue esigenze sperimentali e produttive uniche, migliorando l'efficienza e i risultati. Contattaci oggi per discutere come le nostre soluzioni su misura possono avvantaggiare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero