In sintesi, un forno rotante è generalmente inadatto per applicazioni che coinvolgono materiali a basso contenuto di solidi o quelle con requisiti di bassa capacità. La sua progettazione è ottimizzata per la lavorazione di solidi ad alto volume e utilizzarlo al di fuori di questo contesto specifico porta a significative inefficienze operative ed economiche.

L'efficacia di un forno rotante è radicata nella sua capacità di rimescolare ed elaborare grandi volumi di materiale solido. Quando un'applicazione manca di un contenuto di solidi sufficiente o della scala necessaria, la meccanica fondamentale e l'economia del forno vengono meno, rendendo le tecnologie alternative una scelta più pratica.

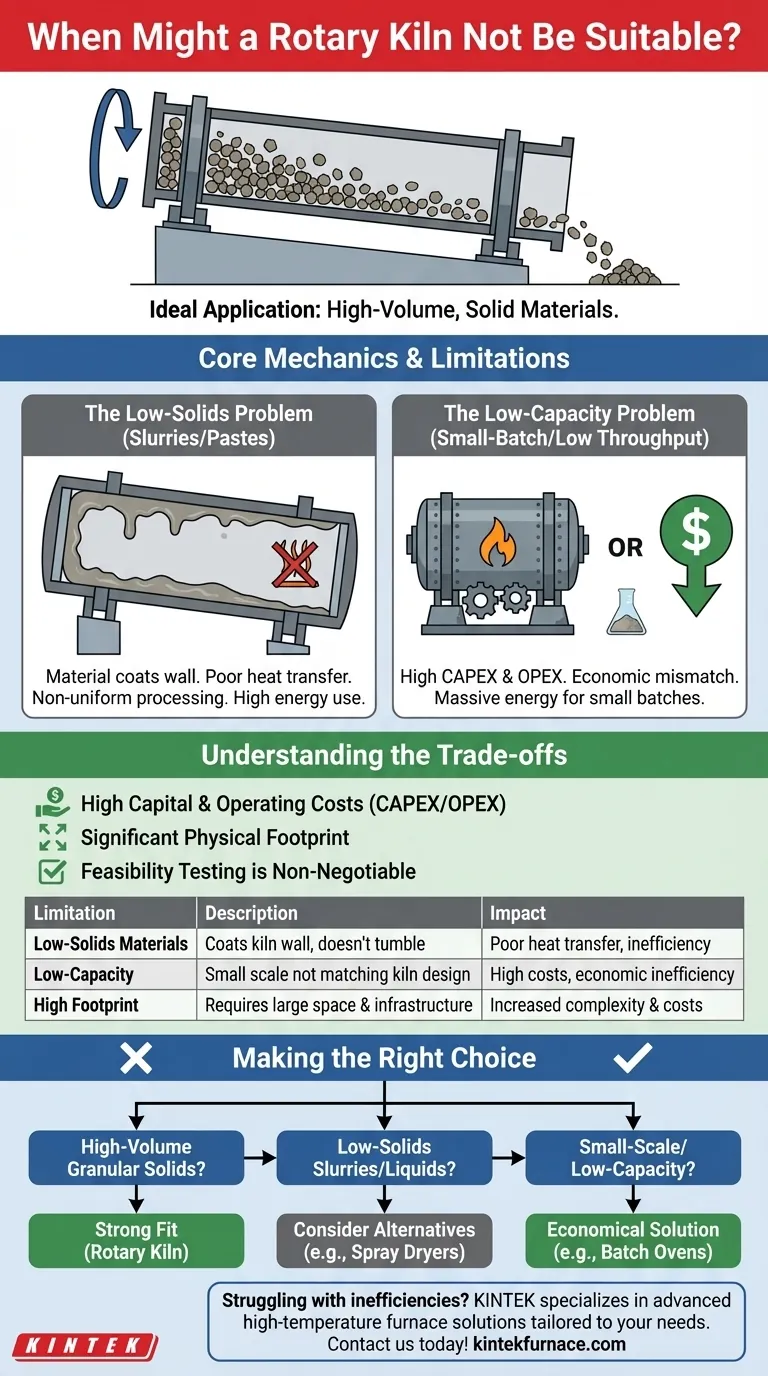

La meccanica di base di un forno rotante

Per comprendere i limiti di un forno rotante, dobbiamo prima capire il suo principio operativo fondamentale. È, nella sua essenza, una macchina semplice e robusta progettata per uno scopo specifico.

Come funziona un forno: rimescolamento e tempo di permanenza

Un forno rotante è un cilindro grande e rotante impostato con una leggera inclinazione. Il materiale viene immesso dall'estremità superiore e si muove verso l'estremità inferiore grazie alla rotazione e alla gravità.

Questa azione di rimescolamento, nota come caduta a cascata (tumbling), è fondamentale. Espone costantemente nuove superfici del materiale al flusso di gas caldo e al guscio del forno riscaldato, garantendo un trasferimento di calore uniforme.

L'importanza del flusso del materiale

L'efficienza dell'intero processo dipende da questo flusso e rimescolamento costante e prevedibile delle particelle solide. La dimensione del forno, la velocità di rotazione e l'angolazione sono tutte calibrate per ottenere un determinato tempo di permanenza per un particolare tipo di materiale solido.

Analisi dei limiti chiave

La dipendenza del forno dal rimescolamento dei solidi crea chiari confini per il suo utilizzo. Quando queste condizioni non vengono soddisfatte, l'efficienza del sistema crolla.

Il problema dei "bassi solidi": rivestimento e inefficienza

I materiali con basso contenuto di solidi, come fanghi o paste umide, non si rimescolano. Invece, tendono a rivestire la parete interna del forno.

Questa azione di rivestimento è altamente problematica. Isola il materiale dal guscio riscaldato del forno, ostacolando gravemente il trasferimento di calore. Impedisce anche l'effetto a cascata, il che significa che il materiale non viene miscelato o esposto correttamente all'atmosfera di processo.

In definitiva, ciò porta a una lavorazione non uniforme, a un maggiore consumo energetico e a potenziali problemi operativi dovuti all'accumulo.

Il problema della "bassa capacità": incompatibilità economica

I forni rotanti sono apparecchiature industriali pesanti con costi di capitale e operativi significativi. I loro grandi motori, i rivestimenti refrattari e le massicce strutture di supporto rappresentano un investimento considerevole.

Per le applicazioni a basso rendimento o a piccoli lotti, questo costo semplicemente non è giustificabile. L'energia richiesta per riscaldare la grande massa termica del forno e mantenerla in temperatura è immensa, rendendolo profondamente antieconomico per la lavorazione di piccole quantità di materiale.

È l'equivalente dell'uso di un treno merci per consegnare un singolo pacco: lo strumento non è adatto alla scala del compito.

Comprensione dei compromessi

Scegliere un forno rotante implica accettare una serie specifica di realtà operative. Ignorarle può portare a progetti costosi e inefficienti.

Costi di capitale e operativi

Il prezzo di acquisto iniziale (CAPEX) di un sistema a forno rotante è elevato. Inoltre, il consumo energetico (OPEX) necessario per riscaldare e ruotare il grande tamburo è un fattore di costo principale. Questa tecnologia è conveniente solo se utilizzata alla sua capacità progettata o vicino ad essa.

Impronta fisica e infrastruttura

Queste non sono macchine piccole. Un forno rotante richiede un ingombro fisico significativo e una fondazione in cemento robusta e appositamente progettata per sostenere il suo immenso peso e i carichi dinamici. Ciò aumenta il costo e la complessità complessivi del progetto.

Il collaudo di fattibilità è non negoziabile

Poiché le caratteristiche del materiale hanno un impatto così profondo sulle prestazioni, il collaudo di processo è essenziale. Un test in un impianto su scala pilota è l'unico modo definitivo per confermare se un materiale fluirà e verrà elaborato come previsto prima di impegnarsi in un grande investimento di capitale.

Fare la scelta giusta per il tuo processo

Le proprietà del tuo materiale e la scala di produzione sono i due fattori più importanti in questa decisione. Scegli sempre la tecnologia che si allinea con i requisiti fondamentali della tua applicazione specifica.

- Se la tua priorità è la lavorazione di solidi granulari ad alto volume: Un forno rotante è una tecnologia potente, affidabile e ben compresa che probabilmente è adatta.

- Se la tua priorità è la lavorazione di fanghi o liquidi a basso contenuto di solidi: Considera tecnologie progettate per i liquidi, come essiccatori a spruzzo o essiccatori a palette, che offrono un'efficienza di gran lunga maggiore.

- Se la tua priorità è la produzione su piccola scala o a bassa capacità: Forni a lotti, essiccatori a letto fluido o altri sistemi su scala più piccola forniranno una soluzione molto più economica e pratica.

In definitiva, abbinare la tecnologia di processo alle proprietà del materiale e alla scala economica del progetto è la decisione più critica che prenderai.

Tabella riepilogativa:

| Limitazione | Descrizione | Impatto |

|---|---|---|

| Materiali a basso contenuto di solidi | Materiali come fanghi o paste che rivestono la parete del forno invece di rimescolarsi. | Scadente trasferimento di calore, lavorazione non uniforme, maggiore consumo energetico. |

| Esigenze di bassa capacità | Applicazioni su piccola scala o a basso rendimento che non corrispondono alla scala di progettazione del forno. | Alti costi di capitale e operativi, inefficienza economica. |

| Necessità di grande ingombro | Richiede ampio spazio e infrastrutture robuste per il supporto. | Maggiore complessità e costi del progetto. |

Stai riscontrando inefficienze nella lavorazione dei materiali? KINTEK è specializzata in soluzioni di forni ad alta temperatura avanzate su misura per le tue esigenze uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo prodotti come forni a muffola, tubolari, rotanti, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, con forti capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali. Sia che tu stia affrontando problemi di basso contenuto di solidi o che tu abbia bisogno di alternative scalabili, i nostri esperti possono aiutarti a ottimizzare il tuo processo. Contattaci oggi per discutere di come possiamo migliorare le prestazioni del tuo laboratorio e ridurre i costi!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza