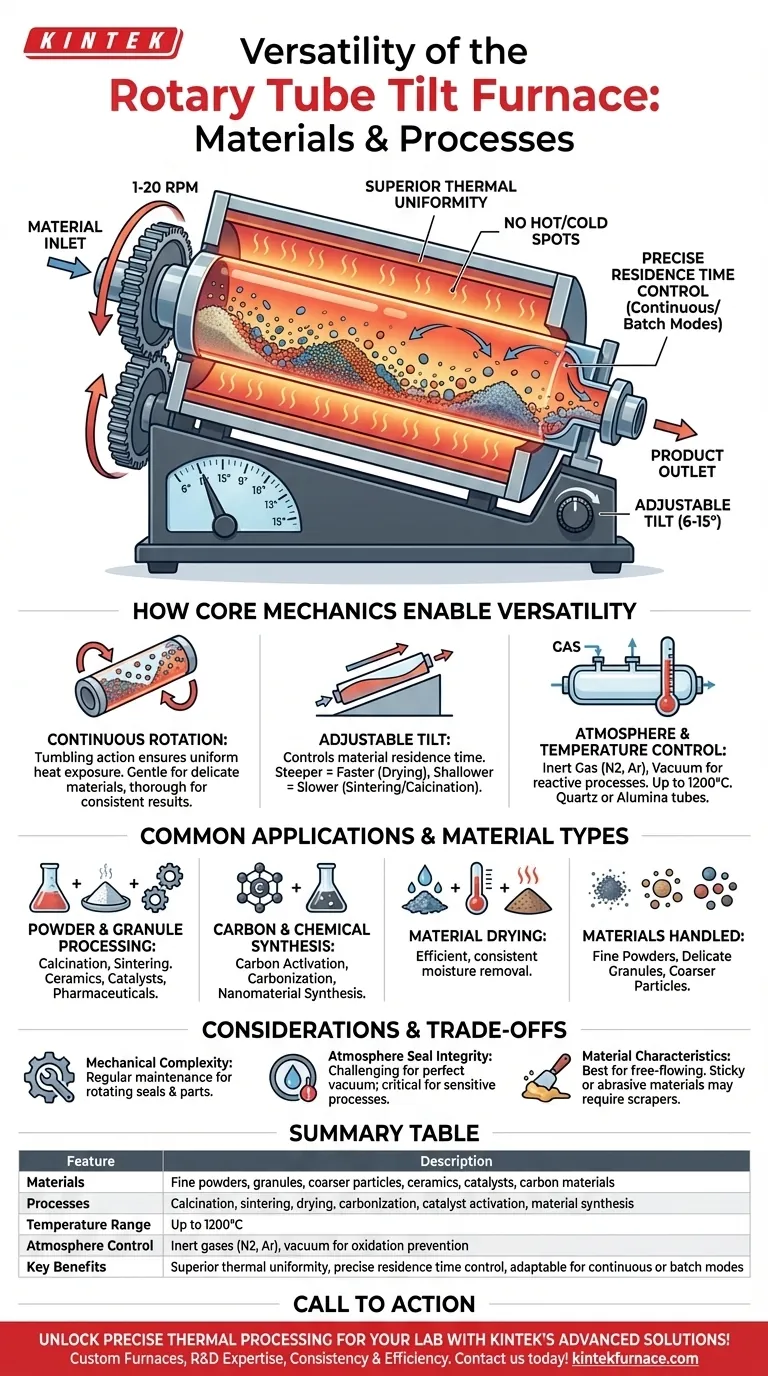

Nel suo nucleo, un Forno a Tubo Rotante Inclinabile è progettato per un'eccezionale versatilità nell'elaborazione termica. Può ospitare un ampio spettro di materiali particolati, dalle polveri fini e granuli delicati a particelle più grossolane. Il forno è adatto per una serie di processi, tra cui calcinazione, sinterizzazione, essiccazione dei materiali, carbonizzazione e attivazione sia di catalizzatori che di carbonio.

Il vero valore del forno non risiede solo nei materiali che può gestire, ma nel modo in cui controlla il processo. Combinando una rotazione lenta e continua con un angolo di inclinazione regolabile, ottiene un'uniformità termica superiore e un controllo preciso del tempo di permanenza del materiale, rendendolo adattabile a una vasta gamma di applicazioni in cui la coerenza è fondamentale.

Come la meccanica di base abilita la versatilità

Le capacità del forno derivano direttamente dal suo design meccanico unico. Comprendere questi principi è fondamentale per determinare se è adatto alla vostra applicazione specifica.

Rotazione continua per l'uniformità termica

La rotazione lenta e continua del tubo di processo è la caratteristica più critica. Mentre il tubo gira, rimescola costantemente il materiale all'interno.

Questa azione assicura che ogni particella sia uniformemente esposta alla fonte di calore, eliminando i punti caldi e freddi comuni nei forni statici. Il basso intervallo di velocità (tipicamente 1-20 giri/min) è abbastanza delicato per materiali sensibili, fornendo al contempo la miscelazione completa necessaria per risultati coerenti.

Inclinazione regolabile per il controllo del flusso e del tempo

La possibilità di inclinare l'intero gruppo del forno (da 6 a 15 gradi) ti dà il controllo diretto sul tempo di permanenza del materiale, ovvero quanto tempo trascorre nella zona riscaldata.

Un angolo più ripido comporta una produttività più rapida, ideale per i processi di essiccazione continui. Un angolo più basso aumenta il tempo di permanenza, necessario per processi come la sinterizzazione o la calcinazione che richiedono un calore stabile e prolungato. Questa funzione consente modalità di produzione sia continue che a batch.

Controllo dell'atmosfera per processi reattivi

Questi forni sono progettati per operare in condizioni atmosferiche specifiche. Possono essere spurgati con gas inerti come azoto o argon per prevenire l'ossidazione, oppure possono operare sottovuoto.

Questa capacità è essenziale per applicazioni sensibili come l'attivazione di catalizzatori, la sintesi di materiali sensibili all'aria o specifici processi metallurgici in cui l'atmosfera circostante è un parametro di reazione critico.

Intervallo di temperatura e compatibilità dei materiali

Con una temperatura massima tipica di 1200°C, il forno può gestire la stragrande maggioranza delle applicazioni di trattamento termico industriale.

Il tubo di processo stesso può essere realizzato con materiali diversi, come quarzo o allumina, consentendo di scegliere l'opzione migliore in base alla reattività del materiale e alla temperatura di processo richiesta.

Applicazioni e tipi di materiali comuni

La combinazione di queste caratteristiche rende il forno un cavallo di battaglia in molti settori.

Elaborazione di polveri e granuli

Questo è il caso d'uso più comune. Il forno eccelle in processi come la calcinazione, in cui i materiali vengono riscaldati per eliminare sostanze volatili, e la sinterizzazione, in cui polveri fini vengono riscaldate per formare una massa solida e coerente. È ampiamente utilizzato per ceramiche, catalizzatori e polveri farmaceutiche.

Sintesi di carbonio e chimica

Il controllo preciso della temperatura e dell'atmosfera è ideale per l'attivazione del carbonio e la carbonizzazione. Viene anche utilizzato per il trattamento termico di vari prodotti chimici, consentendo reazioni controllate per la sintesi di materiali, inclusa la produzione di nanomateriali.

Essiccazione dei materiali

Il flusso continuo e l'esposizione uniforme al calore rendono il forno altamente efficiente per l'essiccazione di polveri e granuli. La funzione di inclinazione facilita un flusso costante, prima dentro e prima fuori, del materiale, garantendo un contenuto di umidità finale coerente.

Comprendere i compromessi e le considerazioni

Sebbene sia molto versatile, questo design del forno presenta considerazioni specifiche che potrebbero influenzare la vostra decisione.

Complessità meccanica e manutenzione

I meccanismi di rotazione e inclinazione introducono più parti mobili rispetto a un forno a scatola statico. Questi componenti, in particolare le tenute rotanti, richiedono ispezioni e manutenzioni regolari per garantire un funzionamento affidabile a lungo termine.

Integrità della tenuta atmosferica

Mantenere un vuoto perfetto o un'atmosfera gassosa altamente pura può essere più impegnativo con un tubo rotante rispetto a un sistema statico. La qualità e le condizioni delle tenute rotanti sono fondamentali per i processi altamente sensibili alla contaminazione atmosferica.

Caratteristiche del materiale

Sebbene versatile, il forno funziona meglio con polveri e granuli scorrevoli. I materiali che sono estremamente appiccicosi, inclini all'agglomerazione o altamente abrasivi possono presentare delle sfide. Caratteristiche come le palette raschiatrici interne possono aiutare a gestire l'adesione, ma i materiali altamente abrasivi possono causare un'usura prematura del tubo di processo.

Fare la scelta giusta per il tuo processo

La scelta dell'attrezzatura giusta richiede di far corrispondere le sue capacità al tuo obiettivo principale.

- Se il tuo obiettivo principale è l'uniformità del processo per le polveri: La combinazione di rotazione e inclinazione è ideale per eliminare i gradienti termici e garantire che ogni particella riceva un trattamento identico.

- Se il tuo obiettivo principale è la R&S o la flessibilità del processo: La possibilità di regolare facilmente il tempo di permanenza, la temperatura e l'atmosfera rende questo forno uno strumento eccellente per sviluppare e ottimizzare nuovi processi termici.

- Se il tuo obiettivo principale è la produzione ad alto volume di un singolo prodotto: Dovresti valutare attentamente se la produttività del forno soddisfa le tue esigenze rispetto a un forno industriale più grande, dedicato a una produzione su vasta scala.

Abbinando i controlli dinamici del forno al tuo materiale specifico e ai tuoi obiettivi termici, puoi sbloccare risultati di elaborazione altamente coerenti ed efficienti.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Materiali | Polveri fini, granuli, particelle più grossolane, ceramiche, catalizzatori, materiali a base di carbonio |

| Processi | Calcinazione, sinterizzazione, essiccazione, carbonizzazione, attivazione di catalizzatori, sintesi di materiali |

| Intervallo di temperatura | Fino a 1200°C |

| Controllo dell'atmosfera | Gas inerti (azoto, argon), vuoto per prevenire l'ossidazione |

| Vantaggi chiave | Uniformità termica superiore, controllo preciso del tempo di permanenza, adattabilità a modalità continue o a batch |

Sblocca un'elaborazione termica precisa per il tuo laboratorio con le soluzioni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e la produzione interna, forniamo forni ad alta temperatura come Forni a Tubo Rotante Inclinabile, Forni a Muffola, a Tubo, Sotto Vuoto e con Atmosfera Controllata e Sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione assicurano che le vostre esigenze sperimentali uniche siano soddisfatte con coerenza ed efficienza. Contattateci oggi per discutere come possiamo migliorare la vostra elaborazione dei materiali e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è il livello di controllo del processo fornito dai forni a tubo rotante? Ottieni una lavorazione termica precisa per risultati uniformi

- Da quali materiali sono tipicamente costruiti i forni a tubo rotante? Scegli il tubo giusto per il tuo processo

- In che modo i forni a tubo rotante migliorano l'efficienza nella lavorazione dei materiali? Aumenta la produttività e la qualità

- Come viene utilizzata la fornace a tubo rotante inclinabile nel processo di attivazione del carbonio? Ottenere carbone attivo uniforme e ad alta porosità

- Quali funzionalità opzionali migliorano le capacità di lavorazione dei forni a tubo rotante? Aumenta l'efficienza con personalizzazioni avanzate