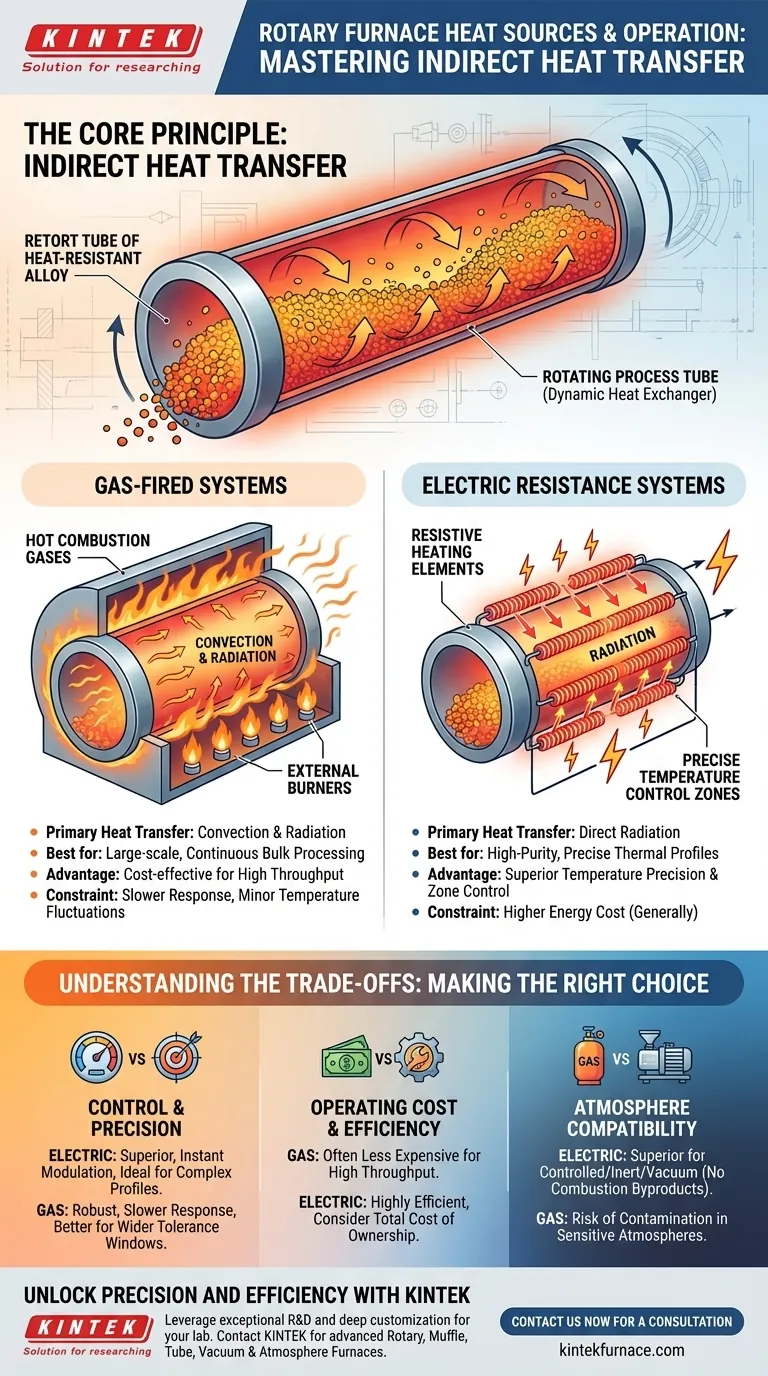

Nella loro essenza, i forni rotanti utilizzano sistemi alimentati a gas o elementi riscaldanti a resistenza elettrica. Entrambi i tipi operano sul principio fondamentale del trasferimento di calore indiretto, in cui la fonte di calore si trova all'esterno del tubo di processo rotante, garantendo che il materiale all'interno venga riscaldato uniformemente e senza contatto diretto o contaminazione dalla fonte stessa.

La distinzione fondamentale nel funzionamento del forno rotante non è semplicemente la scelta tra gas ed elettricità, ma la sua dipendenza da un metodo di riscaldamento indiretto. La fonte di calore esterna riscalda il tubo rotante, che agisce quindi come uno scambiatore di calore dinamico per trattare uniformemente il materiale al suo interno.

Il Principio Fondamentale: Trasferimento di Calore Indiretto

La progettazione di un forno rotante è ingegnerizzata per risolvere una sfida fondamentale nella lavorazione dei materiali: ottenere una perfetta uniformità di temperatura attraverso un lotto di materiale, specialmente polveri o granuli.

Perché il Riscaldamento Indiretto è Cruciale

Posizionando la fonte di calore all'esterno della camera di processo, il sistema impedisce qualsiasi contatto diretto tra i sottoprodotti della combustione (nei sistemi a gas) o gli elementi riscaldanti e il materiale.

Questa separazione è vitale per applicazioni ad alta purezza e processi come la calcinazione o l'ossidazione, in cui l'integrità chimica del materiale e l'atmosfera circostante devono essere controllate con precisione.

Il Ruolo del Tubo Rotante

Il tubo rotante o retorta è il cuore del sistema. Gli elementi riscaldanti esterni, siano essi bruciatori a gas o serpentine elettriche, riscaldano la superficie esterna di questo tubo.

Il tubo, tipicamente realizzato in una lega ad alta temperatura o ceramica, assorbe questa energia termica e la trasferisce per conduzione al materiale che si accumula all'interno. Diventa efficacemente la fonte di calore per il materiale.

Come la Rotazione Garantisce l'Uniformità

Mentre il tubo ruota, solleva e rimescola continuamente il materiale. Questa miscelazione costante assicura che ogni particella sia ripetutamente esposta alla parete interna calda del tubo.

Questa azione elimina i gradienti di temperatura e i punti caldi comuni nei forni statici, ottenendo un trattamento termico eccezionalmente uniforme.

Uno Sguardo Più Ravvicinato alle Fonti di Calore

Sebbene sia i sistemi a gas che quelli elettrici realizzino il riscaldamento indiretto, le loro caratteristiche operative differiscono.

Sistemi Alimentati a Gas

I forni rotanti a gas utilizzano bruciatori posizionati lungo la lunghezza del corpo del forno per generare gas di combustione caldi.

Questi gas caldi fluiscono attraverso la camera all'esterno del tubo di processo rotante, trasferendo calore principalmente tramite convezione e irraggiamento alla parete esterna del tubo. Sono spesso preferiti per processi continui su larga scala in cui il costo operativo è un fattore chiave.

Sistemi di Riscaldamento a Resistenza Elettrica

I forni rotanti elettrici utilizzano elementi riscaldanti resistivi, come carburo di silicio o disilicuro di molibdeno, disposti attorno al tubo di processo.

Quando una corrente elettrica passa attraverso questi elementi, si riscaldano e irradiano energia termica direttamente sulla superficie esterna del tubo. Questo metodo offre un controllo della temperatura eccezionalmente preciso, spesso gestito da sofisticati sistemi computerizzati attraverso più zone di riscaldamento.

Comprensione dei Compromessi: Gas contro Elettrico

La scelta di una fonte di calore comporta il bilanciamento tra controllo, costo ed esigenze di processo. Non esiste un'unica opzione "migliore"; la scelta ottimale dipende interamente dall'applicazione.

Controllo e Precisione

I sistemi elettrici offrono una precisione di temperatura e un controllo di zona superiori. L'apporto energetico può essere modulato istantaneamente e con precisione, rendendoli ideali per materiali sensibili o profili di riscaldamento complessi che richiedono rampe e cicli di mantenimento specifici.

I sistemi a gas, sebbene robusti, hanno generalmente tempi di risposta più lenti e possono introdurre piccole fluttuazioni di temperatura, rendendoli più adatti per processi di massa con finestre di tolleranza più ampie.

Costo Operativo ed Efficienza

Il gas è spesso una fonte di energia meno costosa dell'elettricità, rendendo i forni alimentati a gas più convenienti per operazioni continue ad alto rendimento.

Tuttavia, i forni elettrici moderni possono essere altamente efficienti dal punto di vista energetico, specialmente se ben isolati. È necessario considerare il costo totale di proprietà, inclusa la manutenzione.

Compatibilità con l'Atmosfera

Per i processi che richiedono un'atmosfera controllata o inerte (come azoto o argon) o un vuoto, i forni elettrici sono quasi sempre la scelta migliore.

Poiché non vi è combustione, non vi è alcun rischio che i sottoprodotti contaminino l'atmosfera di processo all'interno del tubo, garantendo la purezza del processo.

Fare la Scelta Giusta per il Tuo Processo

La tua selezione dovrebbe essere guidata dal tuo obiettivo di lavorazione principale.

- Se la tua attenzione principale è sui materiali di elevata purezza e sui profili termici precisi: Un forno a resistenza elettrica fornisce il controllo senza pari e l'ambiente operativo pulito di cui hai bisogno.

- Se la tua attenzione principale è sulla lavorazione di materiali sfusi su larga scala dove rendimento e costo operativo sono fattori trainanti: Un forno alimentato a gas è generalmente la soluzione più pragmatica ed economica.

- Se il tuo processo richiede un'atmosfera inerte o sottovuoto rigorosamente controllata: Un forno elettrico è l'unica opzione praticabile per prevenire la contaminazione atmosferica.

In definitiva, comprendere come la fonte di calore interagisce con la progettazione meccanica del forno ti consente di selezionare lo strumento giusto per il tuo specifico obiettivo di trasformazione dei materiali.

Tabella Riassuntiva:

| Tipo di Fonte di Calore | Caratteristiche Chiave | Ideale Per |

|---|---|---|

| Sistemi Alimentati a Gas | Utilizza bruciatori per riscaldamento a convezione/irraggiamento; conveniente per alto rendimento | Lavorazione di massa su larga scala dove il costo operativo è un fattore chiave |

| Sistemi a Resistenza Elettrica | Impiega elementi riscaldanti per un controllo preciso della temperatura; ideale per atmosfere pulite | Materiali di elevata purezza, profili termici precisi e atmosfere inerti/sottovuoto |

Sblocca Precisione ed Efficienza nel Tuo Laboratorio con i Forni Rotanti Avanzati di KINTEK

In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura all'avanguardia. La nostra linea di prodotti comprende Forni Rotanti, Forni a Muffola, Forni a Tubo, Forni sottovuoto e a Gas Inerte e Sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione per soddisfare esattamente le tue esigenze sperimentali uniche.

Sia che tu abbia bisogno della convenienza dei sistemi a gas per la lavorazione di massa o del controllo superiore dei sistemi elettrici per materiali sensibili, KINTEK ha l'esperienza per fornire soluzioni su misura che migliorano i tuoi processi di trasformazione dei materiali. Non lasciare che le sfide di riscaldamento ti frenino: contattaci oggi per discutere come i nostri forni possono ottimizzare le prestazioni del tuo laboratorio e raggiungere i tuoi obiettivi specifici.

Contattaci ora per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura