In breve, i forni di sinterizzazione dentale sono utilizzati quasi esclusivamente per la lavorazione di restauri realizzati in zirconia. Dopo che una corona, un ponte o una struttura in zirconia viene fresata da un blocco, essa esiste in uno stato morbido, simile al gesso, che deve essere trattato termicamente in un forno di sinterizzazione per raggiungere la sua durezza finale, la sua resistenza e le sue dimensioni stabili.

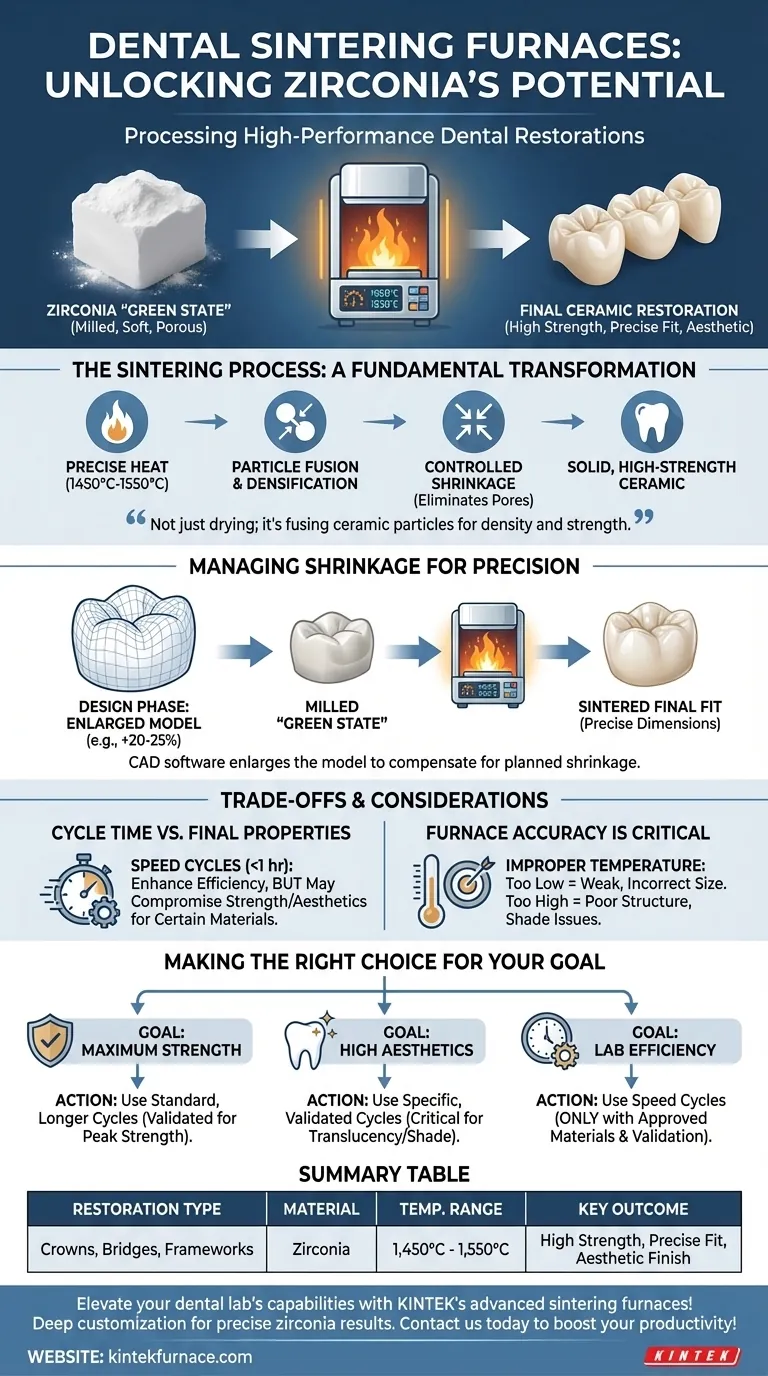

La sinterizzazione non è semplicemente una fase di asciugatura o indurimento; è una trasformazione fondamentale. Il processo utilizza un calore preciso per fondere insieme le particelle ceramiche, densificando il materiale e facendolo restringere in un restauro solido e ad alta resistenza, capace di sopportare le forze orali.

Il Ruolo della Sinterizzazione nell'Odontoiatria Restaurativa

I restauri dentali devono sopportare forze funzionali immense derivanti dalla masticazione. I materiali utilizzati nell'odontoiatria CAD/CAM moderna, in particolare la zirconia, non sono nel loro stato finale e durevole immediatamente dopo essere stati modellati.

Da "Gesso" a Ceramica

Quando un restauro in zirconia viene fresato per la prima volta, si trova in una condizione porosa e pre-sinterizzata spesso chiamata "stato verde" o "stato bianco". In questa fase, è morbido e gessoso, il che lo rende facile da fresare rapidamente e con precisione.

Tuttavia, questa forma pre-sinterizzata è troppo debole per l'uso clinico. Si fratturerebbe immediatamente sotto la normale pressione di morso. Il forno di sinterizzazione è ciò che converte questo oggetto fragile in una ceramica finale ad alte prestazioni.

Il Processo di Sinterizzazione Spiegato

La sinterizzazione è un processo di densificazione. Il forno riscalda il restauro a una temperatura molto elevata—tipicamente tra 1.450°C e 1.550°C—che è appena sotto il punto di fusione della zirconia.

A questa temperatura, le singole particelle di zirconia si fondono insieme nei loro punti di contatto. Ciò elimina i pori tra le particelle, facendo sì che l'intero restauro diventi più denso e si restringa significativamente in dimensioni.

Gestire il Ritiro: La Chiave della Precisione

Questo ritiro non è un difetto; è una parte pianificata ed essenziale del processo. Il fattore di ritiro per un dato blocco di zirconia è noto ed è tipicamente intorno al 20-25%.

Durante la fase di progettazione, il software CAD ingrandisce automaticamente il modello digitale del restauro di questa esatta percentuale. Il restauro sovradimensionato viene quindi fresato e, una volta sinterizzato, si restringe alle dimensioni precise richieste per un adattamento perfetto.

Comprendere i Compromessi e le Considerazioni

Mentre la sinterizzazione è un passaggio obbligatorio, i parametri specifici del processo comportano importanti compromessi che ogni tecnico dentale deve gestire.

Tempo di Ciclo vs. Proprietà Finali

I produttori forniscono programmi di cottura specifici per i loro materiali. I cicli di sinterizzazione "rapida" o "veloce" possono ridurre drasticamente il tempo di elaborazione da molte ore a meno di un'ora.

Tuttavia, questi cicli accelerati possono talvolta compromettere il risultato finale. Per alcuni materiali in zirconia ad alta traslucenza, un ciclo rapido potrebbe ridurre il valore estetico o la resistenza finale rispetto a un ciclo convenzionale più lento.

L'Accuratezza del Forno è Non Negoziabile

Il successo di un restauro in zirconia dipende in gran parte dall'accuratezza del forno di sinterizzazione. Un forno mal calibrato che funziona a temperatura troppo alta o troppo bassa può rovinare il restauro.

Se la temperatura è troppo bassa, la zirconia non si sinterizzerà completamente, con conseguente scarsa resistenza e dimensioni errate. Se è troppo alta, può influenzare la struttura dei grani e la tonalità, compromettendo sia la resistenza che l'estetica.

Fare la Scelta Giusta per il Tuo Obiettivo

Il materiale primario lavorato in un forno di sinterizzazione dentale è la zirconia, ma il modo in cui la si lavora dipende dal proprio obiettivo clinico o commerciale.

- Se il tuo obiettivo principale è la massima resistenza: Aderisci sempre al ciclo di sinterizzazione standard, più lungo, del produttore, poiché questo è quello utilizzato per convalidare i dati di massima resistenza alla flessione del materiale.

- Se il tuo obiettivo principale è l'alta estetica: Utilizza il ciclo specifico e validato per la zirconia traslucida con cui stai lavorando, poiché le sue proprietà ottiche sono altamente sensibili al protocollo di riscaldamento e raffreddamento.

- Se il tuo obiettivo principale è l'efficienza del laboratorio: Puoi utilizzare cicli di sinterizzazione rapida, ma solo con materiali esplicitamente approvati per tali cicli e dopo aver convalidato che i risultati soddisfino i tuoi standard di qualità per adattamento, resistenza e tonalità.

La padronanza del processo di sinterizzazione è fondamentale per fornire restauri in zirconia prevedibili, durevoli ed estetici.

Tabella Riepilogativa:

| Tipo di Restauro Dentale | Materiale Utilizzato | Intervallo di Temperatura di Sinterizzazione | Risultato Chiave |

|---|---|---|---|

| Corone, Ponti, Strutture | Zirconia | 1.450°C - 1.550°C | Elevata resistenza, adattamento preciso, finitura estetica |

Migliora le capacità del tuo laboratorio dentale con i forni di sinterizzazione avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni su misura per alte temperature, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra profonda personalizzazione garantisce una sinterizzazione precisa per i restauri in zirconia, migliorando forza, estetica ed efficienza. Contattaci oggi stesso per discutere come i nostri forni possano soddisfare le tue esigenze uniche e aumentare la tua produttività!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno a muffola da 1200℃ per laboratorio

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti