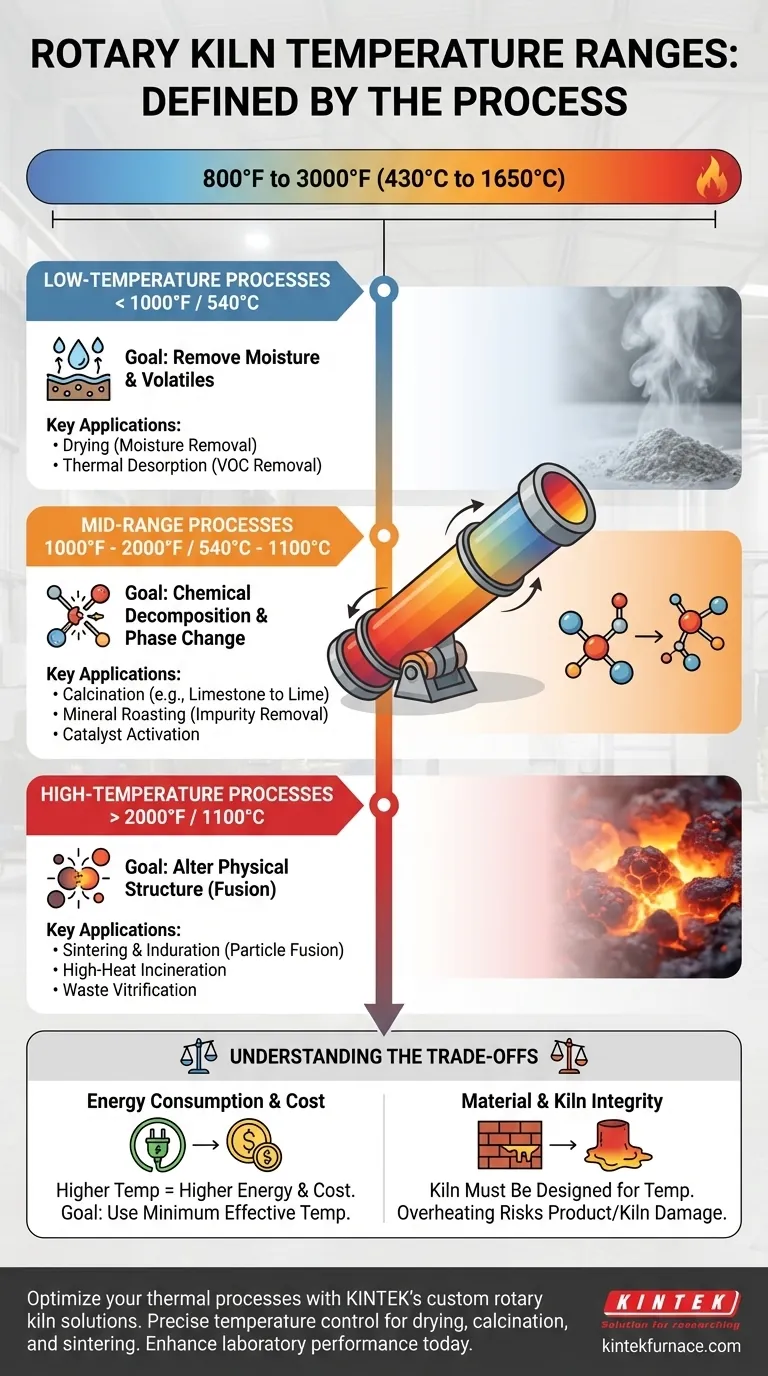

I forni rotativi operano in un vasto spettro di temperature, con il livello di calore specifico determinato interamente dal materiale che viene lavorato. In genere, questo intervallo varia tra 800°F e 3000°F (430°C e 1650°C). Questa ampia varianza esiste perché un forno è uno strumento per indurre un cambiamento fisico o chimico specifico, e ogni trasformazione — dalla semplice essiccazione alla complessa decomposizione chimica — ha un requisito di temperatura unico.

La temperatura operativa di un forno rotativo non è una caratteristica dell'apparecchiatura stessa, ma una funzione diretta del processo che sta eseguendo. Per determinare la temperatura corretta, è necessario prima definire il risultato desiderato per il proprio materiale, sia esso essiccazione, calcinazione o sinterizzazione.

Perché la Temperatura Varia: Il Processo Definisce il Calore

Un forno rotativo è essenzialmente un cilindro inclinato che ruota per rimescolare il materiale attraverso una zona riscaldata. Questa progettazione assicura un'esposizione termica uniforme. La temperatura interna non è impostata in modo arbitrario; è controllata con precisione per innescare una reazione specifica nel materiale che lo attraversa.

Processi a Bassa Temperatura (< 1000°F / 540°C)

All'estremità inferiore dello spettro, l'obiettivo è tipicamente quello di rimuovere l'umidità o i composti volatili senza alterare la chimica fondamentale del materiale.

L'essiccazione (Drying) è l'applicazione a calore più basso più comune, focalizzata esclusivamente sulla rimozione del contenuto d'acqua.

La desorbimento termico (Thermal desorption) è un altro processo chiave, utilizzato per riscaldare materiali come il terreno contaminato quanto basta per vaporizzare i composti organici volatili (VOC) per la rimozione.

Processi a Temperatura Media (1000°F - 2000°F / 540°C - 1100°C)

Questo intervallo è quello in cui si verifica la maggior parte delle reazioni di decomposizione chimica e di cambiamento di fase.

La calcinazione (Calcination) è il processo distintivo in questa fascia di temperatura. Implica la decomposizione termica di un materiale, come nel caso più famoso della conversione del calcare (CaCO₃) in calce viva (CaO) mediante l'eliminazione dell'anidride carbonica.

Altre applicazioni includono l'arrostimento di minerali (mineral roasting) per rimuovere impurità come lo zolfo, o l'attivazione di catalizzatori, che prepara i catalizzatori per l'uso industriale.

Processi ad Alta Temperatura (> 2000°F / 1100°C)

Le temperature più elevate sono riservate ai processi che alterano fondamentalmente la struttura fisica di un materiale, portandolo spesso vicino al suo punto di fusione.

La sinterizzazione (Sintering) e l'indurimento (induration) ne sono esempi principali. Questi processi riscaldano particelle fini, come pellet di minerale di ferro, fino a quando le loro superfici si fondono, creando una massa unica e indurita senza fondere completamente.

Anche l'incenerimento ad alto calore e la vetrificazione dei rifiuti (waste vitrification) operano in questo intervallo per ottenere la massima riduzione di volume e creare una scoria stabile simile al vetro.

Comprendere i Compromessi

La selezione di una temperatura è una decisione critica con conseguenze dirette su costi, efficienza e qualità del prodotto. La mancata comprensione di questi compromessi è una trappola comune e costosa.

Consumo Energetico rispetto alla Produttività (Throughput)

Temperature più elevate richiedono molta più energia, che è spesso il costo operativo maggiore associato a un forno.

L'obiettivo è sempre utilizzare la temperatura minima efficace che raggiunga la reazione desiderata. L'uso di calore eccessivo spreca combustibile e non offre alcun beneficio.

Integrità del Materiale e Progettazione del Forno

Il forno stesso, in particolare il suo rivestimento interno in mattoni refrattari, deve essere progettato per resistere alla temperatura operativa target. Un forno di essiccazione a bassa temperatura non può essere riconvertito per la sinterizzazione ad alta temperatura.

Allo stesso modo, il surriscaldamento può rovinare il prodotto finale (ad esempio, fondendo invece di sinterizzare), mentre il sottoriscaldamento provoca una reazione incompleta e un prodotto inutile o fuori specifica.

Abbinare la Temperatura al Tuo Obiettivo Termico

Il tuo obiettivo di processo è il fattore più importante nel determinare la corretta temperatura operativa per il tuo forno rotativo.

- Se il tuo obiettivo principale è la rimozione dell'umidità o l'essiccazione: Opererai all'estremità inferiore dello spettro, tipicamente sotto i 1000°F (540°C), per evitare cambiamenti chimici.

- Se il tuo obiettivo principale è la decomposizione chimica (calcinazione): Richiederai una temperatura intermedia, spesso tra 1500°F e 2000°F (815°C - 1100°C), per guidare la reazione.

- Se il tuo obiettivo principale è creare una massa solida e indurita (sinterizzazione): Devi pianificare un funzionamento ad alta temperatura, spesso superiore a 2200°F (1200°C), per ottenere la fusione delle particelle.

In definitiva, la temperatura giusta è quella che realizza con precisione ed efficienza la trasformazione desiderata nel tuo materiale.

Tabella Riassuntiva:

| Tipo di Processo | Intervallo di Temperatura (°F) | Intervallo di Temperatura (°C) | Applicazioni Chiave |

|---|---|---|---|

| Bassa Temperatura | < 1000°F | < 540°C | Essiccazione, Desorbimento Termico |

| Gamma Media | 1000°F - 2000°F | 540°C - 1100°C | Calcinazione, Arrostimento di Minerali |

| Alta Temperatura | > 2000°F | > 1100°C | Sinterizzazione, Incenerimento |

Pronto a ottimizzare i tuoi processi termici con una soluzione di forno rotativo personalizzata? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi Forni Rotativi, su misura per le tue esigenze sperimentali uniche. Le nostre approfondite capacità di personalizzazione garantiscono un controllo preciso della temperatura per applicazioni come essiccazione, calcinazione e sinterizzazione, massimizzando l'efficienza e la qualità del prodotto. Contattaci oggi per discutere come possiamo migliorare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari