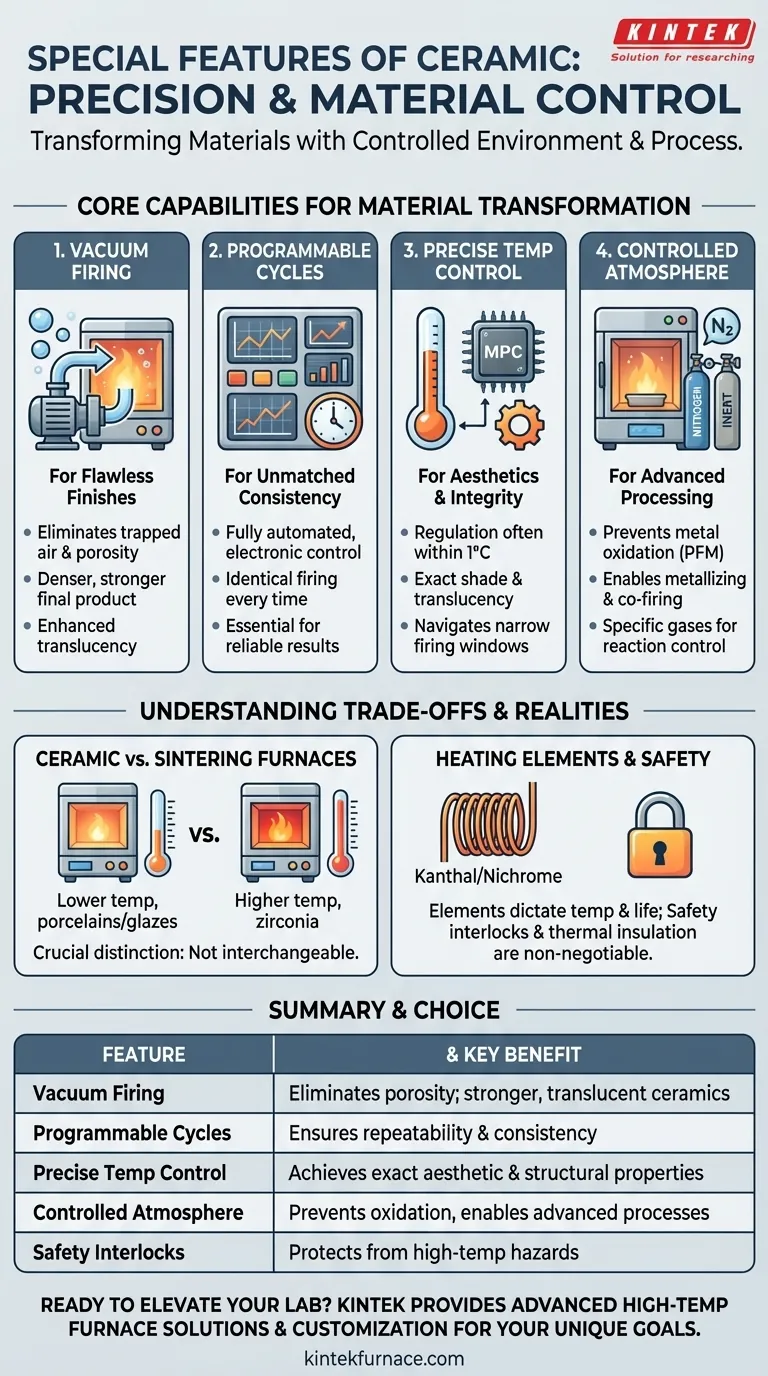

Nella loro essenza, i forni per ceramica moderni si distinguono per le caratteristiche speciali progettate per una precisione assoluta e il controllo dei materiali. Le capacità chiave includono la tecnologia di cottura sottovuoto per creare superfici impeccabili e non porose, cicli di cottura completamente automatizzati e programmabili per una ripetibilità perfetta e la capacità di operare sotto varie atmosfere controllate per la lavorazione avanzata dei materiali.

I forni per ceramica moderni si sono evoluti da semplici forni a sofisticati strumenti di lavorazione dei materiali. Le caratteristiche più critiche sono quelle che controllano con precisione l'ambiente di cottura (vuoto e atmosfera) e il processo di cottura (temperatura e tempo), garantendo che il prodotto ceramico finale soddisfi specifiche strutturali ed estetiche esatte.

Capacità fondamentali per la trasformazione dei materiali

L'obiettivo di un forno per ceramica non è solo riscaldare un materiale, ma trasformarlo. Le seguenti caratteristiche sono fondamentali per ottenere una trasformazione controllata e prevedibile.

Cottura Sottovuoto per Finiture Impeccabili

La caratteristica più significativa per il lavoro estetico di alta qualità, specialmente in campo odontoiatrico, è un sistema di vuoto integrato.

Durante il ciclo di cottura, la pompa del vuoto rimuove l'aria dalla camera di cottura. Ciò elimina il rischio che bolle d'aria rimangano intrappolate all'interno della ceramica, causando porosità, debolezza e un aspetto opaco. Il risultato è un prodotto finale più denso, più resistente e più traslucido.

Cicli Programmabili per una Coerenza Ineguagliabile

I forni moderni sono controllati elettronicamente e completamente programmabili. Gli utenti possono creare, salvare ed eseguire programmi di cottura specifici adattati a diversi tipi di porcellana o materiali ceramici.

Questa automazione garantisce che ogni ciclo di cottura sia identico, dal tasso di aumento della temperatura al tempo di mantenimento e alla fase di raffreddamento. Questa coerenza è fondamentale per produrre risultati affidabili ed è una caratteristica non negoziabile per qualsiasi applicazione professionale.

Controllo Preciso della Temperatura per Estetica e Integrità

I microprocessori avanzati e i termocoppie di alta qualità forniscono una regolazione della temperatura eccezionalmente precisa, spesso entro un singolo grado.

Questo livello di controllo è essenziale per sviluppare l'esatta tonalità, la traslucenza e le proprietà fisiche della ceramica. Materiali diversi hanno finestre di cottura molto ristrette, e qualsiasi deviazione può rovinare il restauro o il componente finale.

Atmosfera Controllata per Lavorazioni Avanzate

Oltre al vuoto, molti forni industriali e odontoiatrici avanzati possono introdurre gas specifici nella camera.

Operare in un'atmosfera di azoto o di un altro gas inerte può prevenire l'ossidazione dei metalli nei restauri in porcellana fusa su metallo (PFM). Altri processi come la metallizzazione o la cottura congiunta di ceramiche e metalli dipendono interamente dalla presenza di un'atmosfera controllata e non reattiva.

Comprendere i Compromessi e le Realtà Pratiche

Sebbene le caratteristiche siano importanti, comprenderne il contesto è fondamentale per prendere una decisione informata.

Forni per Ceramica vs. Forni per Sinterizzazione

È fondamentale distinguere tra questi due tipi di apparecchiature. I forni per ceramica, che utilizzano elementi in Kanthal o Nicromo, operano tipicamente a temperature più basse adatte per la cottura di porcellane e smalti.

I forni per sinterizzazione, al contrario, sono progettati per raggiungere temperature molto più elevate necessarie per lavorare materiali ad alta resistenza come la zirconia monolitica. Sono utilizzati per diverse fasi del processo produttivo e non sono intercambiabili.

L'Importanza degli Elementi Riscaldanti

La scelta dell'elemento riscaldante (come Kanthal o Nicromo) determina la temperatura massima del forno e la durata operativa.

Sebbene questi siano standard nei forni per ceramica convenzionali, le loro condizioni e qualità influenzano direttamente l'accuratezza e l'uniformità della temperatura all'interno della camera.

La Sicurezza come Caratteristica Non Negoziabile

I forni moderni sono costruiti dando priorità alla sicurezza dell'operatore. Le caratteristiche chiave includono un'isolamento termico ad alta efficienza, che mantiene fresche le superfici esterne e migliora l'efficienza energetica.

Inoltre, i dispositivi di blocco di sicurezza (safety interlocks) impediscono l'apertura dello sportello quando il forno è a una temperatura pericolosamente alta, proteggendo l'utente da gravi ustioni e il pezzo ceramico dallo shock termico.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un forno dipende interamente dai materiali che si utilizzano e dai risultati che si devono ottenere.

- Se il tuo obiettivo principale sono i restauri dentali estetici (es. PFM, disilicato di litio): Dai priorità a un forno con tecnologia a vuoto eccezionale e cicli di cottura precisi e facilmente programmabili.

- Se il tuo obiettivo principale è la lavorazione industriale o la ricerca sui materiali: Hai bisogno di un forno versatile con capacità di atmosfera controllata e la capacità di gestire vari processi come la ricottura o la metallizzazione.

- Se il tuo obiettivo principale è un laboratorio ad alto volume che privilegia l'efficienza e la sicurezza: L'automazione completa, un'interfaccia utente intuitiva e robusti dispositivi di blocco di sicurezza sono le tue caratteristiche più critiche.

In definitiva, la comprensione di queste caratteristiche specializzate ti consente di selezionare non solo un forno, ma uno strumento preciso progettato per i tuoi specifici obiettivi materiali.

Tabella Riassuntiva:

| Caratteristica | Beneficio Chiave |

|---|---|

| Cottura Sottovuoto | Elimina la porosità per ceramiche più resistenti e traslucide |

| Cicli Programmabili | Garantisce ripetibilità e coerenza nei processi di cottura |

| Controllo Preciso della Temperatura | Ottiene proprietà estetiche e strutturali esatte |

| Atmosfera Controllata | Previene l'ossidazione e consente la lavorazione avanzata dei materiali |

| Dispositivi di Blocco di Sicurezza | Protegge gli utenti e i materiali dai pericoli delle alte temperature |

Pronto a elevare le capacità del tuo laboratorio con un forno per ceramica su misura per le tue esigenze? Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Che tu sia concentrato sui restauri dentali estetici, sulla lavorazione industriale o sull'efficienza ad alto volume, possiamo aiutarti a ottenere risultati superiori. Contattaci oggi per discutere come i nostri forni possono trasformare la tua lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza