In sintesi, i requisiti tecnici primari per una pompa da vuoto in un forno di sinterizzazione sono la sua capacità di raggiungere la pressione operativa necessaria, la sua velocità di pompaggio e la sua robustezza per gestire i contaminanti prodotti durante il processo. Questi tre fattori lavorano insieme per garantire la purezza del materiale, la corretta densificazione e cicli di produzione efficienti e ripetibili.

La selezione di una pompa da vuoto per la sinterizzazione non riguarda semplicemente il raggiungimento di un vuoto spinto. Si tratta fondamentalmente di progettare un sistema in grado di evacuare rapidamente un forno, gestire un flusso di grande volume di vapori difficili a base di leganti e mantenere in modo affidabile un livello di vuoto specifico per controllare le proprietà finali del materiale.

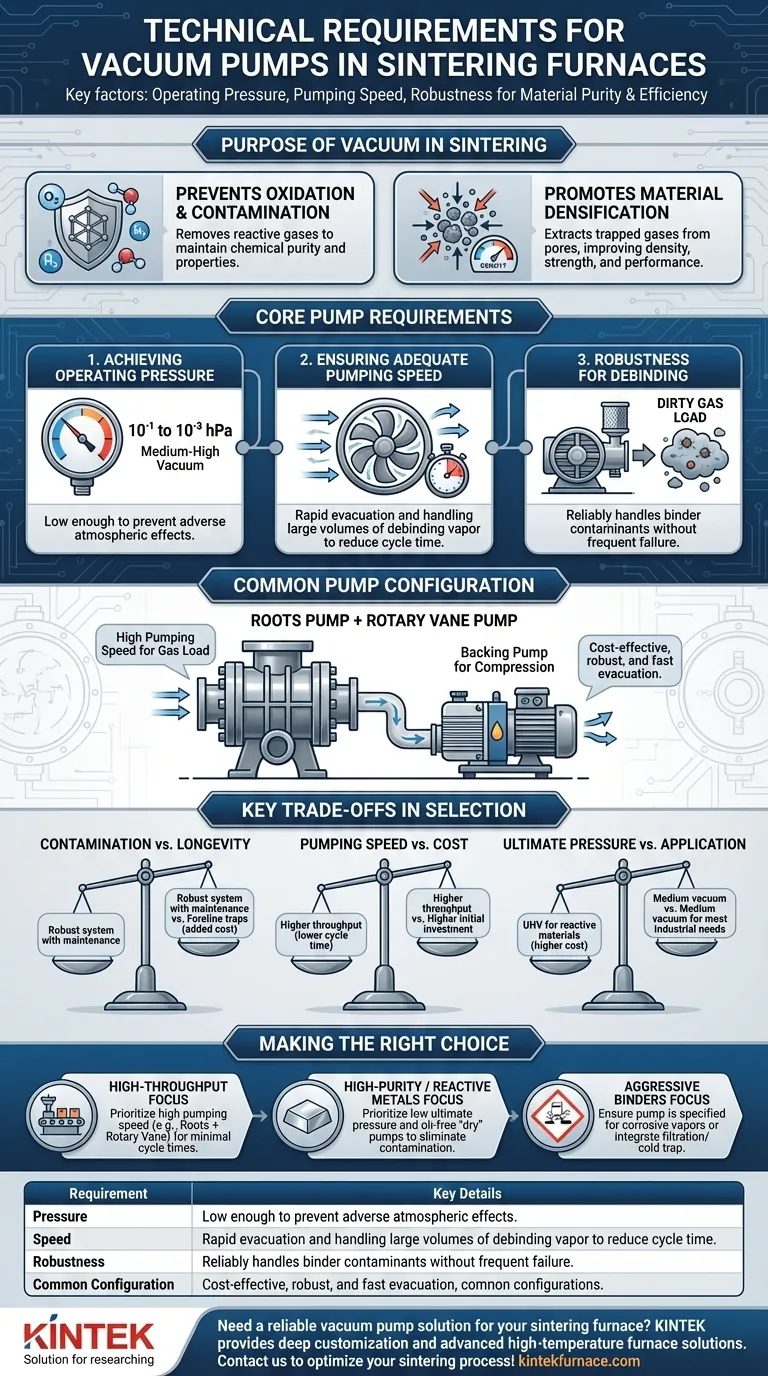

Lo Scopo del Vuoto nella Sinterizzazione

Prima di dettagliare i requisiti della pompa, è fondamentale capire perché viene utilizzato il vuoto. L'ambiente a vuoto serve a due scopi principali nel processo di sinterizzazione.

Previene l'Ossidazione e la Contaminazione

Il vuoto rimuove i gas reattivi come l'ossigeno e il vapore acqueo. Ciò impedisce l'ossidazione di materiali sensibili come metalli attivi, metalli refrattari e alcune leghe, assicurando che il prodotto finale mantenga la sua purezza chimica e le proprietà desiderate.

Promuove la Densificazione del Materiale

Il vuoto aiuta attivamente a estrarre i gas intrappolati e i sottoprodotti da tra le particelle del materiale. La rimozione di questi gas dai pori e dai difetti consente al materiale di diventare più compatto, migliorando significativamente la sua densità finale, la resistenza e le prestazioni complessive.

Requisiti Fondamentali della Pompa Spiegati

Le prestazioni del forno sono direttamente legate alle capacità del suo sistema di vuoto. La pompa non è un accessorio; è un componente critico che determina la qualità e l'efficienza del processo.

1. Raggiungimento della Pressione Operativa Necessaria

La pressione ultima, o livello di vuoto finale, è il requisito più fondamentale. Deve essere sufficientemente basso da prevenire gli effetti negativi dei componenti atmosferici sul materiale lavorato.

Per la maggior parte della metallurgia delle polveri e della sinterizzazione di metalli duri, questo rientra tipicamente nell'intervallo di vuoto medio-alto, spesso tra 10⁻¹ e 10⁻³ hPa. Questo livello è sufficiente per rimuovere i contaminanti e facilitare la densificazione.

2. Garantire una Velocità di Pompaggio Adeguata

La velocità di pompaggio si riferisce al volume di gas che la pompa può rimuovere per unità di tempo. Un'alta velocità di pompaggio è fondamentale per due motivi.

In primo luogo, riduce il tempo totale del ciclo consentendo una rapida evacuazione della camera del forno. In secondo luogo, e più importante, è necessaria per gestire l'elevato volume di gas e vapore generato durante la fase di svincolatura (debinding), dove i leganti vengono bruciati o evaporati.

3. Robustezza per il Processo di Svincolatura

La fase di svincolatura è la parte più dura del ciclo per la pompa da vuoto. Le sostanze leganti evaporate creano un carico di gas "sporco" che può condensare e contaminare o addirittura bloccare una pompa da vuoto standard.

Pertanto, il sistema di pompaggio deve essere robusto, progettato per gestire in modo affidabile questo carico di vapore senza guasti o manutenzioni frequenti. Questa è spesso la differenza più significativa nella scelta della pompa.

Configurazioni di Pompe Comuni per la Sinterizzazione

Per soddisfare questi requisiti, i forni di sinterizzazione sotto vuoto raramente utilizzano una singola pompa. Un sistema multistadio è l'approccio standard.

Il Cavallo di Battaglia: Combinazione Pompa Roots e Pompa a Palette Rotative

La configurazione più comune è una pompa Roots (nota anche come soffiatore Roots) supportata da una pompa a palette rotative sigillata ad olio.

La pompa Roots fornisce l'altissima velocità di pompaggio necessaria per gestire il carico di gas durante la svincolatura. La pompa a palette rotative funge da pompa di supporto, comprimendo il gas fino alla pressione atmosferica. Questa combinazione è economica, robusta ed è in grado di raggiungere rapidamente i livelli di vuoto richiesti.

Comprendere i Compromessi Chiave

La selezione del giusto sistema di vuoto comporta il bilanciamento tra prestazioni, costi e manutenzione.

Contaminazione vs. Longevità della Pompa

La sfida principale è la gestione dei vapori dei leganti. Un sistema robusto (come la combinazione Roots/paletta) è progettato per questo, ma questi vapori possono comunque contaminare l'olio della pompa e richiedere una manutenzione regolare. È possibile aggiungere trappole fredde in linea per condensare i vapori prima che raggiungano la pompa, ma ciò aggiunge complessità e costi.

Velocità di Pompaggio vs. Costo

Un sistema con una velocità di pompaggio più elevata ridurrà i tempi di ciclo e aumenterà la produttività, ma comporta anche un investimento iniziale maggiore. La dimensione della pompa deve essere abbinata al volume del forno e al carico di gas previsto dal processo di svincolatura.

Pressione Ultima vs. Applicazione

Sebbene alcune applicazioni nella ricerca o per materiali altamente reattivi possano richiedere l'ultra-alto vuoto (UHV), la maggior parte della sinterizzazione industriale non lo richiede. Specificare eccessivamente la pressione ultima aggiunge costi e complessità significativi senza alcun beneficio pratico. La chiave è abbinare il livello di vuoto alle esigenze specifiche del materiale.

Fare la Scelta Giusta per il Tuo Processo

La scelta del sistema di vuoto dovrebbe essere guidata dal tuo obiettivo operativo principale.

- Se il tuo obiettivo principale è la produzione ad alta produttività: Dai priorità a un sistema con alta velocità di pompaggio, come una combinazione opportunamente dimensionata Roots e a palette rotative, per ridurre al minimo i tempi di ciclo.

- Se il tuo obiettivo principale è la sinterizzazione di metalli ad alta purezza o reattivi: Dai priorità a una bassa pressione ultima e considera pompe "a secco" prive di olio per eliminare qualsiasi rischio di contaminazione da idrocarburi dall'olio della pompa.

- Se il tuo obiettivo principale è la gestione di leganti aggressivi: Assicurati che la pompa sia specificata per vapori corrosivi o che tu abbia integrato un sistema di filtrazione o una trappola fredda per proteggere il sistema e ridurre i tempi di fermo per manutenzione.

In definitiva, il sistema di vuoto giusto è quello che fornisce in modo affidabile le condizioni di processo richieste con il massimo tempo di attività.

Tabella Riassuntiva:

| Requisito | Dettagli Chiave |

|---|---|

| Pressione Operativa | Deve raggiungere 10⁻¹ a 10⁻³ hPa per vuoto medio-alto per prevenire l'ossidazione e favorire la densificazione. |

| Velocità di Pompaggio | Elevata rimozione di volume per tempo per una rapida evacuazione e gestione dei carichi di gas di svincolatura, riducendo i tempi di ciclo. |

| Robustezza | Progettato per resistere ai vapori dei leganti e ai contaminanti, garantendo affidabilità e minimizzando la manutenzione. |

| Configurazione Comune | Pompa Roots supportata da pompa a palette rotative per alta velocità ed economicità nella gestione dei carichi di vapore. |

Hai bisogno di una soluzione affidabile con pompa da vuoto per il tuo forno di sinterizzazione? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi Forni a Muffola, a Tubo, Rotativi, Forni Sotto Vuoto e a Atmosfera Controllata, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, fornendo pompe robuste che gestiscono i contaminanti, mantengono la purezza del materiale e aumentano l'efficienza di produzione. Contattaci oggi per discutere come possiamo ottimizzare il tuo processo di sinterizzazione!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è lo scopo dell'esecuzione del ricottura a vuoto medio sulle ampolle di lavoro? Garantire la diffusione pura ad alta temperatura

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Perché è necessario un ambiente ad alto vuoto nell'impoverimento della scoria di rame? Massimizza l'efficienza della separazione della matte

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità