In un forno rotativo, il rivestimento refrattario funge da barriera essenziale resistente al calore che rende possibile l'intero processo ad alta temperatura. I suoi ruoli principali sono proteggere il guscio esterno in acciaio del forno dalla fusione, isolare il processo per mantenere temperature estreme e ridurre al minimo la perdita di calore per garantire l'efficienza energetica.

Il rivestimento refrattario non è semplicemente un componente passivo; è l'elemento che consente attivamente la funzione principale del forno. Senza di esso, l'acciaio strutturale fallirebbe catastroficamente e l'efficienza termica richiesta dai moderni processi industriali sarebbe irraggiungibile.

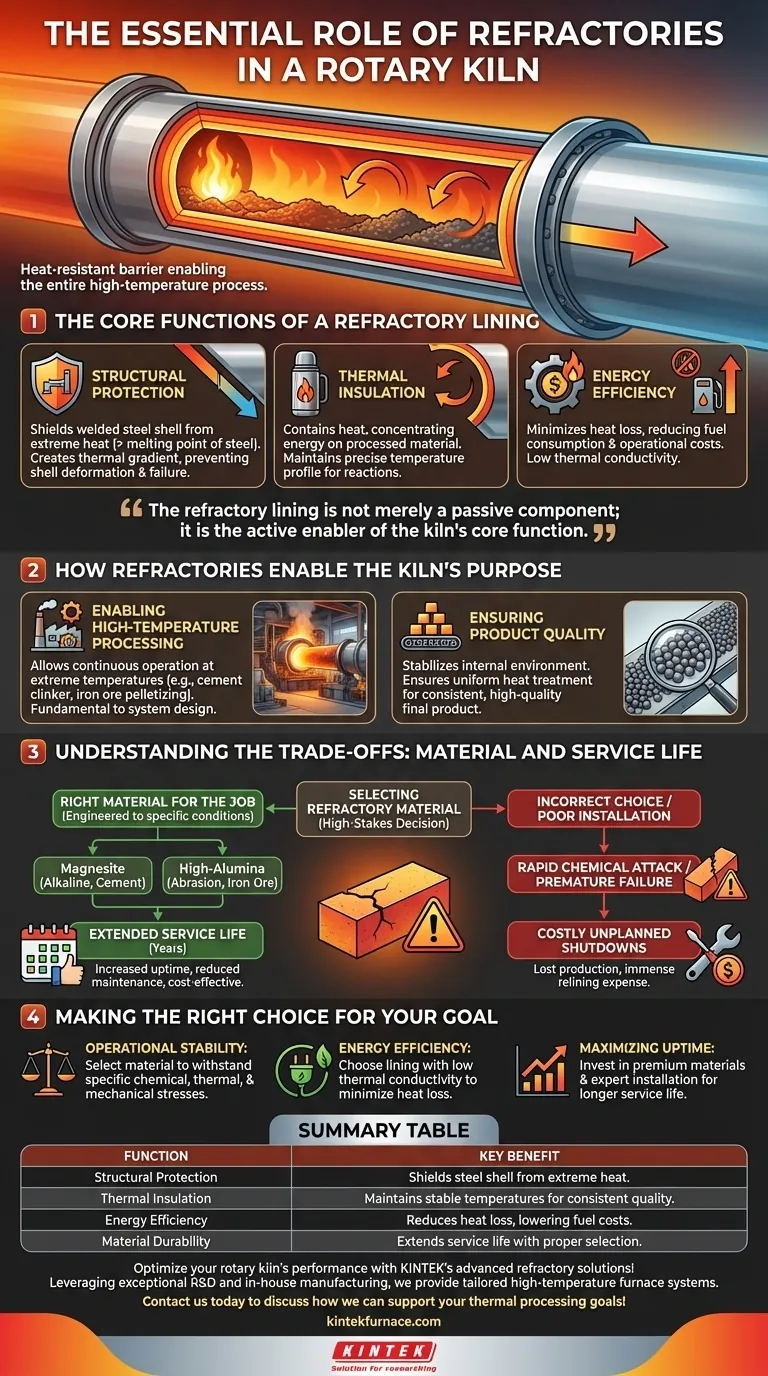

Le Funzioni Principali di un Rivestimento Refrattario

Lo scopo di un forno rotativo è quello di processare materiali a temperature incredibilmente elevate. Il rivestimento refrattario è l'interfaccia critica tra questo calore estremo e la struttura meccanica del forno.

Protezione Strutturale

Il ruolo più fondamentale del refrattario è proteggere il guscio in acciaio saldato. Le temperature operative interne di un forno possono superare di gran lunga il punto di fusione dell'acciaio.

Il materiale refrattario crea un gradiente termico, assicurando che la temperatura sulla superficie del guscio rimanga entro limiti strutturali sicuri, prevenendo deformazioni o guasti completi.

Isolamento Termico

Contenendo il calore, il rivestimento refrattario assicura che l'energia termica sia concentrata sul materiale in lavorazione e non fuoriesca nell'ambiente circostante.

Questo isolamento è vitale per mantenere il profilo di temperatura preciso e stabile richiesto per indurre le reazioni chimiche o i cambiamenti fisici desiderati nel prodotto.

Efficienza Energetica

Ridurre al minimo la perdita di calore è direttamente collegato al costo operativo. Un rivestimento refrattario ben progettato ha una bassa conducibilità termica, agendo come l'isolamento in un thermos.

Ciò riduce la quantità di combustibile necessaria per mantenere la temperatura target, rendendo l'intera operazione più efficiente dal punto di vista energetico e più economica, un vantaggio chiave dei moderni forni rotativi.

Come i Refrattari Abilitano lo Scopo del Forno

Il rivestimento refrattario fa più che proteggere e isolare; è fondamentale per raggiungere l'obiettivo primario del forno di creare un prodotto finale coerente e di alta qualità.

Abilitare la Lavorazione ad Alta Temperatura

Il concetto stesso di forno rotativo — un reattore cilindrico rotante per l'elaborazione termica continua — si basa sull'esistenza di un rivestimento refrattario durevole.

È il componente che consente agli ingegneri di progettare sistemi che operano in modo affidabile alle temperature estreme necessarie per processi come la produzione di clinker di cemento o la pellettizzazione del minerale di ferro.

Garantire la Qualità del Prodotto

Condizioni di lavorazione coerenti sono fondamentali per un prodotto finale omogeneo. Il rivestimento refrattario aiuta a stabilizzare l'ambiente interno contro le fluttuazioni.

Questa stabilità termica assicura che ogni particella di materiale che attraversa il forno riceva lo stesso trattamento termico uniforme, il che è critico per raggiungere la qualità e la consistenza del prodotto specificate.

Comprendere i Compromessi: Materiale e Vita Utile

La selezione e l'installazione del materiale refrattario sono decisioni ad alto rischio che comportano significativi compromessi tecnici. La scelta influisce direttamente sulle prestazioni del forno, sulla sicurezza e sui costi operativi.

Il Principio del "Materiale Giusto per il Lavoro"

Non esiste una soluzione refrattaria universale. La composizione del materiale deve essere ingegnerizzata per resistere alle condizioni specifiche del processo.

Ad esempio, l'ambiente alcalino in un forno per cemento richiede mattoni basici come la magnesite, mentre un processo con minerale di ferro potrebbe utilizzare mattoni ad alto contenuto di allumina per gestire la sua specifica chimica e abrasione. Una scelta sbagliata porta a un rapido attacco chimico e a un guasto prematuro.

L'Impatto sulla Vita Utile

La durabilità del rivestimento refrattario è un fattore primario per i tempi di attività e il budget di manutenzione di un forno. Un rivestimento di alta qualità e installato correttamente può durare anni.

Al contrario, una scelta di materiale scadente o una tecnica di rivestimento impropria ridurrà significativamente la vita utile, portando a costosi arresti non pianificati, perdita di produzione e l'enorme spesa di un progetto di rifacimento completo.

Fare la Scelta Giusta per il Tuo Obiettivo

Le tue priorità operative guideranno la tua strategia refrattaria. La selezione del materiale e la progettazione del rivestimento devono essere allineate con i tuoi indicatori di prestazione più critici.

- Se la tua priorità principale è la stabilità operativa: La chiave è selezionare un refrattario in grado di resistere agli specifici stress chimici, termici e meccanici del tuo materiale per prevenire guasti imprevisti.

- Se la tua priorità principale è l'efficienza energetica: La chiave è scegliere un rivestimento con bassa conducibilità termica per minimizzare la perdita di calore attraverso il guscio del forno, riducendo direttamente il consumo di carburante.

- Se la tua priorità principale è massimizzare l'uptime: La chiave è investire in materiali refrattari premium e installazione esperta per estendere la vita utile e ridurre la frequenza degli arresti per il rifacimento.

In definitiva, il rivestimento refrattario non è solo un componente consumabile; è la base di un'operazione di lavorazione termica affidabile e redditizia.

Tabella Riassuntiva:

| Funzione | Beneficio Chiave |

|---|---|

| Protezione Strutturale | Ripara il guscio in acciaio dal calore estremo, prevenendo deformazioni e guasti |

| Isolamento Termico | Mantiene temperature stabili per una lavorazione coerente e una qualità del prodotto |

| Efficienza Energetica | Riduce la perdita di calore, abbassando i costi del carburante e migliorando l'economia operativa |

| Durabilità del Materiale | Estende la vita utile con una selezione appropriata (es. magnesite per forni per cemento) |

Ottimizza le prestazioni del tuo forno rotativo con le soluzioni refrattarie avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura, inclusi Forni Rotativi, Forni a Muffola, a Tubo, Sotto Vuoto e in Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura un preciso allineamento con le tue esigenze sperimentali uniche, migliorando l'efficienza, l'uptime e l'efficacia dei costi. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di lavorazione termica!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme