Nella sua essenza, un forno a sinterizzazione sottovuoto è progettato per materiali che non possono tollerare la presenza di aria o altri gas durante la lavorazione ad alta temperatura. Questi forni sono utilizzati principalmente per la sinterizzazione di una gamma di materiali avanzati, inclusi metalli reattivi come il titanio, metalli refrattari, superleghe, ceramiche avanzate e materiali magnetici ad alte prestazioni.

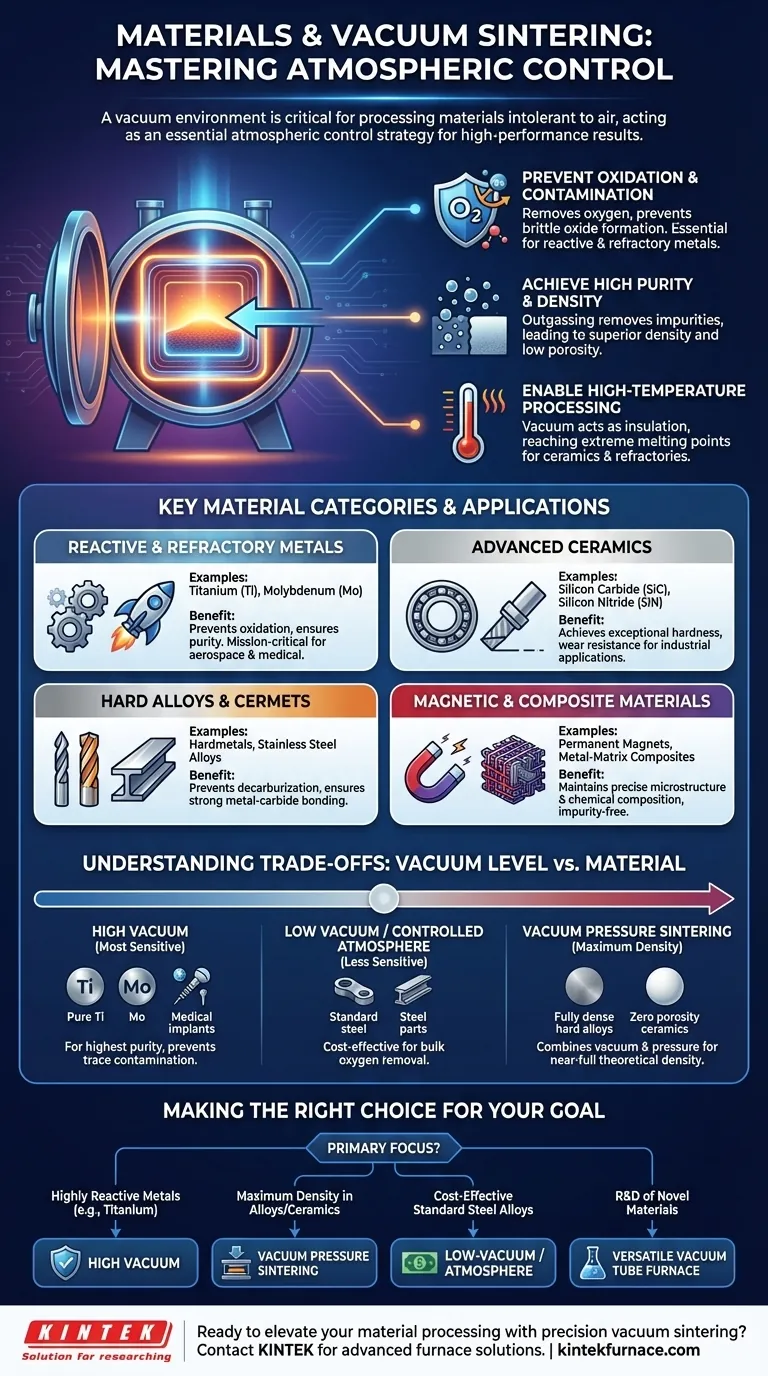

L'intuizione cruciale è che la sinterizzazione sottovuoto non è solo un metodo di riscaldamento; è una strategia di controllo dell'atmosfera. L'ambiente di vuoto è essenziale per prevenire l'ossidazione, rimuovere i contaminanti e raggiungere l'elevata purezza e densità richieste dai componenti critici per la missione.

Perché l'Ambiente Sottovuoto è Critico

La decisione di utilizzare un forno sottovuoto è guidata dalle proprietà chimiche del materiale e dalle caratteristiche finali desiderate. Il vuoto offre vantaggi distinti rispetto alla sinterizzazione convenzionale basata sull'atmosfera.

Prevenzione di Ossidazione e Contaminazione

Molti materiali avanzati sono altamente reattivi, specialmente alle alte temperature richieste per la sinterizzazione.

Un ambiente di vuoto rimuove l'ossigeno e altri gas atmosferici che altrimenti reagirebbero con il materiale, formando ossidi fragili o altri composti indesiderati. Questo è non negoziabile per i metalli reattivi come il titanio e i metalli refrattari come il molibdeno.

Raggiungimento di Elevata Purezza e Densità

Il vuoto estrae attivamente i gas intrappolati e le impurità volatili dal materiale in polvere durante il ciclo di riscaldamento.

Questo processo, noto come degasaggio, si traduce in un prodotto finale con purezza significativamente maggiore e minore porosità. La rimozione dei gas interni consente alle particelle del materiale di legarsi più efficacemente, portando a una densità superiore.

Abilitazione della Lavorazione ad Alta Temperatura

Il vuoto è un eccellente isolante termico, il che aiuta a raggiungere e mantenere le temperature estremamente elevate necessarie per la sinterizzazione di alcuni materiali.

Questo è particolarmente importante per le ceramiche avanzate e i metalli refrattari, che hanno punti di fusione ben oltre la capacità di molti forni standard.

Principali Categorie di Materiali e le Loro Applicazioni

I vantaggi unici di un ambiente sottovuoto lo rendono la scelta ideale per diverse classi di materiali ad alte prestazioni.

Metalli Reattivi e Refrattari

Questi materiali, tra cui il titanio (Ti) e il molibdeno (Mo), sono i candidati principali per la sinterizzazione sottovuoto. La loro forte affinità per l'ossigeno rende impraticabile la lavorazione in qualsiasi altra atmosfera, poiché porterebbe al fallimento del componente.

Ceramiche Avanzate

Materiali come il carburo di silicio (SiC) e il nitruro di silicio (SiN) sono sinterizzati in forni sottovuoto ad alta temperatura per produrre componenti eccezionalmente duri e resistenti all'usura. Questi sono spesso utilizzati in applicazioni ad alte prestazioni come cuscinetti industriali, guarnizioni e utensili da taglio.

Superleghe e Cermet

Questa categoria include metalli duri (carburi cementati) e leghe di acciaio inossidabile ad alta resistenza. La sinterizzazione sottovuoto previene la perdita di carbonio (decarburazione) negli acciai e assicura un legame pulito e forte tra il legante metallico e le particelle di carburo nei metalli duri.

Materiali Magnetici e Compositi

I magneti permanenti ad alte prestazioni e i compositi specializzati a matrice metallica fanno affidamento sulla lavorazione sottovuoto per ottenere la loro precisa composizione chimica e microstruttura. L'ambiente pulito assicura che le proprietà magnetiche o strutturali finali non siano compromesse da impurità.

Comprendere i Compromessi: Livello di Vuoto vs. Materiale

Non tutti i forni sottovuoto sono uguali. La scelta del forno spesso si riduce al bilanciamento tra i requisiti di prestazione e il costo.

Alto Vuoto per Materiali Sensibili

È richiesto un ambiente di alto vuoto per i materiali più sensibili e ad alta purezza. Se si lavora con titanio, molibdeno puro o materiali per applicazioni mediche o aerospaziali, un forno ad alto vuoto è essenziale per prevenire qualsiasi traccia di contaminazione.

Basso Vuoto per Materiali Meno Sensibili

Per i materiali meno reattivi, come molte leghe d'acciaio, un forno a basso vuoto o ad atmosfera controllata può essere una soluzione più economica. Questo approccio rimuove comunque la maggior parte dell'ossigeno, offrendo vantaggi significativi rispetto alla sinterizzazione ad aria aperta senza i costi di un sistema ad alto vuoto.

Sinterizzazione a Pressione per la Massima Densità

Alcuni forni avanzati combinano il vuoto con l'alta pressione (Sinterizzazione Sottovuoto e a Pressione). Questo processo è utilizzato per materiali come superleghe e ceramiche dove il raggiungimento della densità teorica quasi completa è l'obiettivo primario, eliminando virtualmente tutta la porosità.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo di sinterizzazione ottimale dipende interamente dal tuo materiale e dalle prestazioni che devi ottenere.

- Se il tuo obiettivo principale è la lavorazione di metalli altamente reattivi (es. titanio): L'alto vuoto è non negoziabile per prevenire un'ossidazione catastrofica.

- Se il tuo obiettivo principale è ottenere la massima densità in superleghe o ceramiche: Un processo di sinterizzazione sottovuoto e a pressione fornirà i migliori risultati eliminando la porosità residua.

- Se il tuo obiettivo principale è la sinterizzazione economica di leghe d'acciaio standard: Un forno a basso vuoto o ad atmosfera controllata offre un buon equilibrio tra qualità ed economia.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di nuovi materiali: Un versatile forno a tubo sottovuoto fornisce il controllo preciso necessario per il lavoro sperimentale.

In definitiva, la selezione delle condizioni atmosferiche corrette è importante quanto la selezione del materiale stesso per raggiungere prestazioni ottimali.

Tabella Riassuntiva:

| Categoria Materiale | Esempi Chiave | Benefici Principali |

|---|---|---|

| Metalli Reattivi e Refrattari | Titanio, Molibdeno | Previene l'ossidazione, assicura la purezza |

| Ceramiche Avanzate | Carburo di Silicio, Nitruro di Silicio | Raggiunge elevata densità, resistenza all'usura |

| Superleghe e Cermet | Metalli Duri, Acciaio Inossidabile | Previene la decarburazione, legame forte |

| Materiali Magnetici e Compositi | Magneti Permanenti, Compositi a Matrice Metallica | Mantiene microstruttura precisa, privo di impurità |

Pronto a elevare la lavorazione dei tuoi materiali con la sinterizzazione sottovuoto di precisione? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, su misura per i laboratori che lavorano con metalli reattivi, ceramiche e leghe. La nostra linea di prodotti — inclusi Forni a Muffola, a Tubo, Rotativi, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD — è supportata da solide capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni possono migliorare purezza, densità e prestazioni nelle tue applicazioni!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione