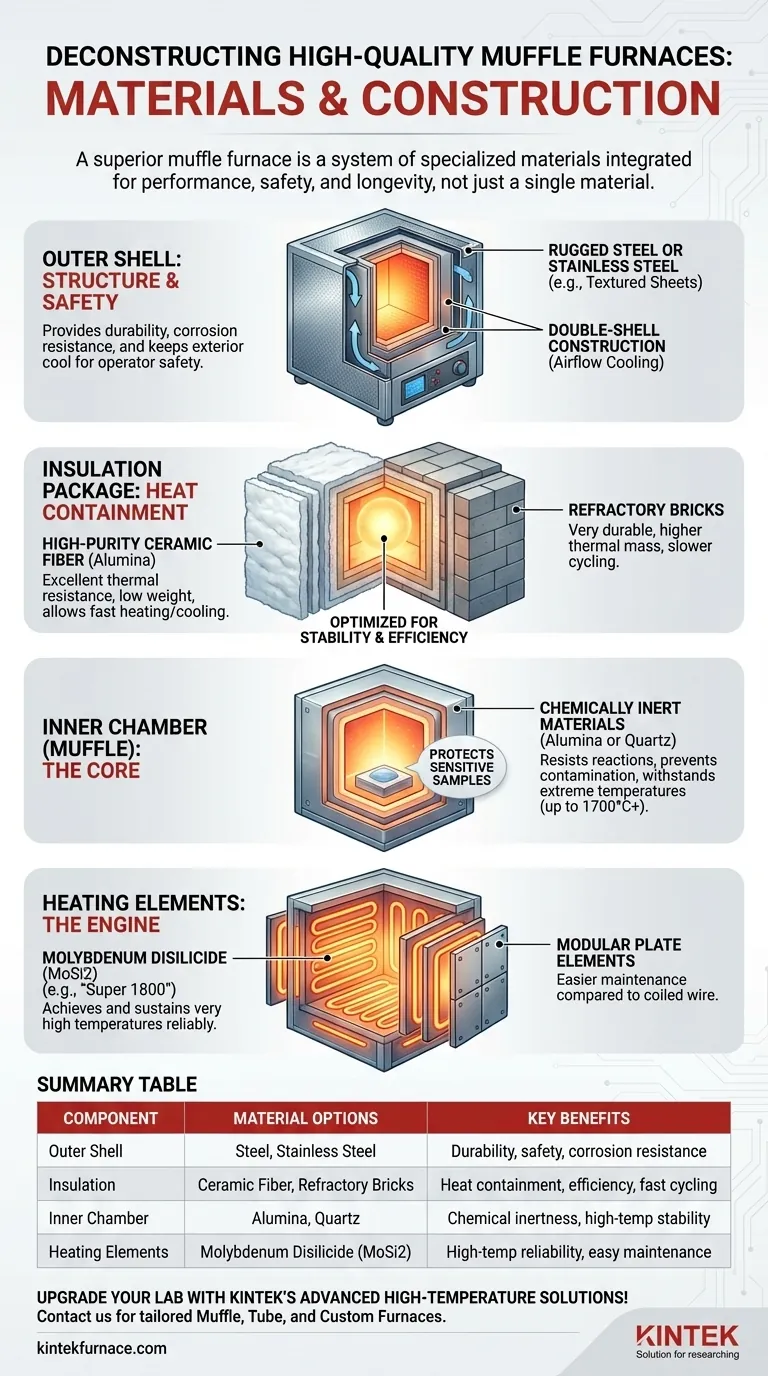

In sintesi, un forno a muffola di alta qualità è costruito con un sistema di materiali specializzati. Questo include un robusto guscio esterno in acciaio o acciaio inossidabile per la durata, un pacchetto isolante multistrato che utilizza fibre ceramiche ad alta purezza, una camera interna chimicamente inerte realizzata in allumina o quarzo e elementi riscaldanti ad alte prestazioni come il disilicuro di molibdeno per raggiungere e mantenere temperature estreme.

Un forno a muffola superiore non è definito da un singolo materiale, ma dall'integrazione strategica di diversi. Ogni componente, dal guscio esterno alla camera interna, utilizza un materiale scelto appositamente per la sua capacità di fornire supporto strutturale, contenere il calore intenso o resistere alle reazioni chimiche, garantendo prestazioni, sicurezza e longevità.

Decostruire il Forno a Muffola: una Guida ai Componenti

Per capire cosa rende un forno "di alta qualità", dobbiamo considerare la sua costruzione come un sistema. Ogni parte ha un ruolo distinto e il materiale utilizzato è fondamentale per la sua funzione.

Il Guscio Esterno: Integrità Strutturale e Sicurezza

L'involucro esterno fornisce la struttura del forno e protegge sia l'utente che i componenti interni.

I forni di alta qualità utilizzano un guscio robusto in acciaio, spesso costruito con profilati angolari saldati e lamiere d'acciaio di grosso spessore. Alcuni modelli premium sono dotati di fogli di acciaio inossidabile testurizzato per una maggiore durata e resistenza alla corrosione.

Una caratteristica fondamentale dei forni di prima qualità è la costruzione a doppio guscio. Questo design consente il flusso d'aria tra le pareti interne ed esterne, mantenendo bassa la temperatura della superficie esterna. Ciò migliora la sicurezza dell'operatore e prolunga la vita dei componenti elettronici.

Il Pacchetto Isolante: Contenere il Calore

Il compito principale dell'isolamento è mantenere il calore all'interno della camera, garantendo stabilità della temperatura ed efficienza energetica.

Il materiale più comune ed efficace è l'isolamento in fibra di allumina ad alta purezza. Si tratta di un tipo di fibra ceramica nota per la sua eccellente resistenza termica e leggerezza. Consente al forno di riscaldarsi e raffreddarsi relativamente velocemente.

In alcuni progetti, in particolare modelli industriali più datati o robusti, vengono utilizzati mattoni refrattari. Sebbene molto resistenti, sono più pesanti e hanno una maggiore massa termica, il che comporta cicli di riscaldamento e raffreddamento più lenti. Un pacchetto isolante "graduato" in un forno premium potrebbe utilizzare diversi tipi di isolamento a strati per ottimizzare le prestazioni.

La Camera Interna (Muffola): Il Cuore del Forno

La muffola è la camera interna sigillata che contiene il campione. Il suo materiale è fondamentale perché è esposto alle temperature più elevate e non deve reagire con il materiale che viene riscaldato.

I materiali migliori per questo scopo sono l'allumina ad alta purezza e il quarzo. Entrambi offrono un'eccezionale stabilità alle alte temperature (fino a 1700°C o più) e sono chimicamente inerti, prevenendo la contaminazione di campioni sensibili.

Queste muffole ceramiche sono scelte per la loro capacità di mantenere l'integrità strutturale anche sotto grave stress termico, garantendo un ambiente pulito e controllato per gli esperimenti.

Gli Elementi Riscaldanti: Il Motore del Sistema

Gli elementi riscaldanti sono responsabili della generazione delle temperature estreme del forno. La loro qualità determina la temperatura massima raggiungibile e la durata del forno.

I forni di prima scelta utilizzano elementi avanzati come il disilicuro di molibdeno (MoSi2), spesso commercializzato con nomi come "Super 1800". Questi sono in grado di raggiungere e mantenere temperature molto elevate in modo affidabile.

Per facilità di manutenzione, i modelli premium sono spesso dotati di elementi riscaldanti a piastra modulari, che possono essere sostituiti più facilmente rispetto agli elementi a filo avvolto incorporati nell'isolamento.

Comprendere i Compromessi

La scelta dei materiali comporta un bilanciamento tra prestazioni, costi ed esigenze operative. Comprendere questi compromessi è fondamentale per identificare un forno che soddisfi veramente le proprie esigenze.

Isolamento: Fibra Ceramica vs. Mattone Refrattario

L'isolamento in fibra ceramica è leggero e ha una bassa conduttività termica, consentendo tempi di riscaldamento e raffreddamento più rapidi. Ciò lo rende ideale per gli ambienti di laboratorio in cui i cicli vengono eseguiti frequentemente.

I mattoni refrattari sono più densi e più durevoli, offrendo un'eccellente longevità ma a costo di cicli termici molto più lenti. Si trovano spesso in applicazioni industriali per impieghi gravosi in cui il forno può funzionare continuamente per lunghi periodi.

Costruzione: Monoguscio vs. Doppio Guscio

Un forno a guscio singolo è più semplice ed economico da produrre. Tuttavia, la sua superficie esterna può diventare estremamente calda, presentando un rischio per la sicurezza e potenzialmente danneggiando le apparecchiature vicine.

Un design a doppio guscio raffredda attivamente l'esterno, rendendolo sicuro al tatto. Questo è un segno distintivo di un forno di qualità superiore e più sicuro, progettato pensando all'operatore.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione specifica determinerà quali caratteristiche dei materiali sono più importanti.

- Se la tua priorità principale è la temperatura massima e la purezza chimica: Dai la precedenza a un forno con una muffola in allumina o quarzo ad alta purezza ed elementi riscaldanti al disilicuro di molibdeno (MoSi2).

- Se la tua priorità principale è la ciclicità rapida e l'efficienza: Scegli un modello con isolamento in fibra ceramica leggera rispetto a uno con pesanti mattoni refrattari.

- Se la tua priorità principale è la sicurezza dell'operatore e la durata a lungo termine: Richiedi una costruzione in acciaio a doppio guscio e caratteristiche come controlli indipendenti di sovratemperatura.

In definitiva, la qualità di un forno a muffola risiede nel modo in cui i suoi materiali lavorano insieme per creare un ambiente ad alta temperatura sicuro, stabile e preciso.

Tabella Riassuntiva:

| Componente | Opzioni Materiali | Vantaggi Chiave |

|---|---|---|

| Guscio Esterno | Acciaio, Acciaio Inossidabile | Durabilità, resistenza alla corrosione, sicurezza |

| Isolamento | Fibra Ceramica, Mattoni Refrattari | Contenimento del calore, efficienza energetica, cicli rapidi |

| Camera Interna | Allumina, Quarzo | Inerzia chimica, stabilità alle alte temperature |

| Elementi Riscaldanti | Disilicuro di Molibdeno (MoSi2) | Affidabilità ad alta temperatura, facile manutenzione |

Aggiorna il tuo laboratorio con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori opzioni personalizzate come Forni a Muffola, a Tubo, Rotativi, Forni Sotto Vuoto e in Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo precisamente le vostre esigenze sperimentali uniche per prestazioni e sicurezza migliorate. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque