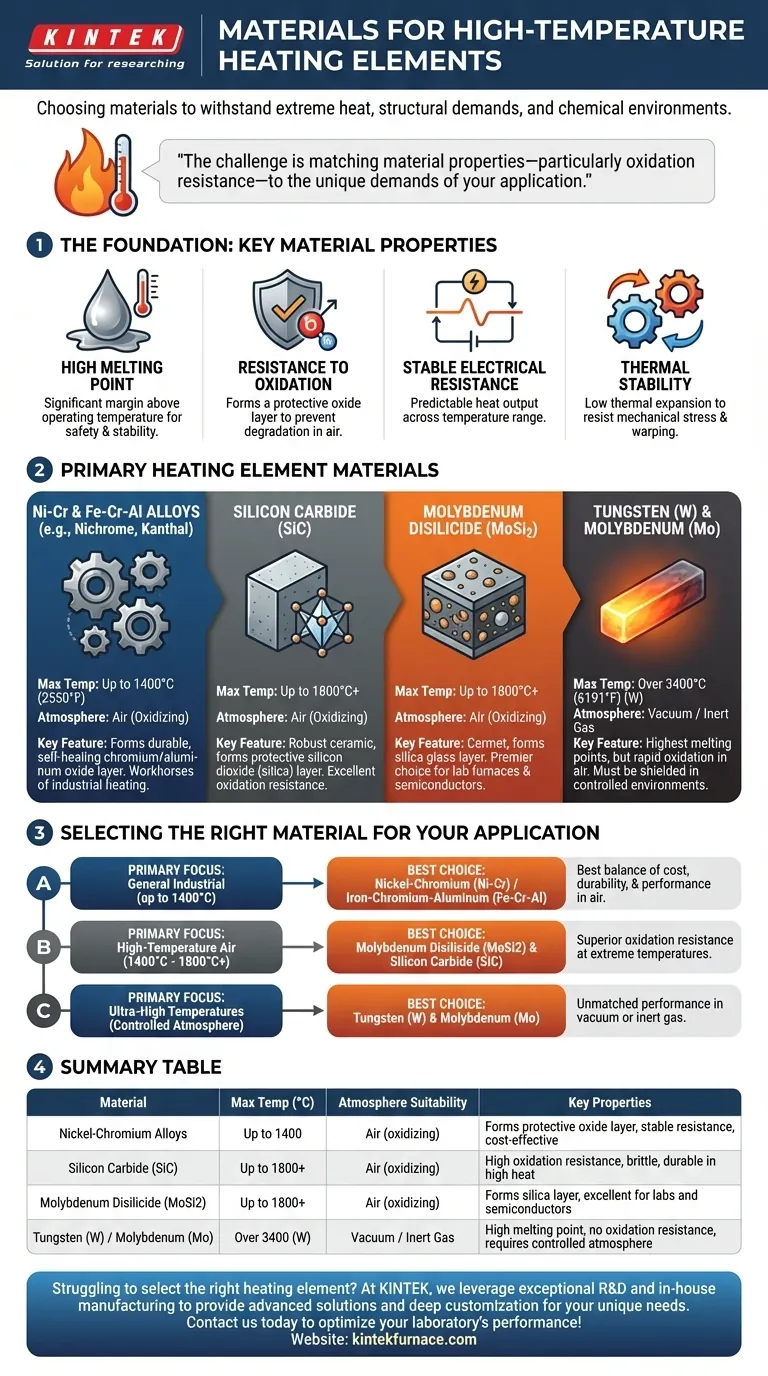

Per applicazioni ad alta temperatura, i materiali più comuni per gli elementi riscaldanti sono le leghe nichel-cromo (come il Nichrome), il carburo di silicio (SiC), il disiliciuro di molibdeno (MoSi2) e i metalli refrattari come il tungsteno. Questi materiali sono scelti per la loro capacità di resistere a calore estremo mantenendo l'integrità strutturale ed elettrica. La selezione finale dipende interamente dalla temperatura operativa richiesta, dall'ambiente chimico (cioè, aria o vuoto) e dai vincoli di costo.

La sfida nella scelta di un elemento riscaldante non è semplicemente trovare il materiale con il punto di fusione più alto. Si tratta di abbinare le proprietà specifiche del materiale – in particolare la sua resistenza all'ossidazione – alle esigenze e all'atmosfera uniche della vostra applicazione.

Le Basi del Riscaldamento ad Alta Temperatura: Proprietà Chiave

Le prestazioni di qualsiasi elemento riscaldante sono dettate da alcune proprietà fondamentali del materiale. Comprendere questi principi è il primo passo per fare una scelta informata.

Alto Punto di Fusione

Il requisito più ovvio è un punto di fusione significativamente più alto della temperatura operativa prevista. Questo fornisce un margine cruciale di sicurezza e operatività.

Resistenza all'Ossidazione

Ad alte temperature, la maggior parte dei materiali reagisce con l'ossigeno nell'aria, un processo chiamato ossidazione. Questo degrada il materiale, causandone il cedimento. Gli elementi migliori formano uno strato di ossido stabile e protettivo che previene ulteriore corrosione.

Resistenza Elettrica Stabile

Un elemento riscaldante funziona convertendo energia elettrica in calore tramite resistenza. Un materiale la cui resistenza rimane relativamente stabile in un ampio intervallo di temperature consente una produzione di calore prevedibile e controllabile.

Stabilità Termica

I materiali si espandono quando riscaldati. Gli elementi con bassa espansione termica sono meno soggetti a stress meccanici, deformazioni e fatica durante cicli ripetuti di riscaldamento e raffreddamento, portando a una maggiore durata.

Una Panoramica dei Materiali Primari per Elementi Riscaldanti

Ogni classe di materiale offre un profilo distinto di limiti di temperatura, compatibilità ambientale e caratteristiche fisiche.

Leghe Nichel-Cromo (Ni-Cr) e Ferro-Cromo-Alluminio (Fe-Cr-Al)

Queste leghe metalliche, conosciute con nomi commerciali come Nichrome e Kanthal, sono i cavalli da battaglia del riscaldamento industriale e commerciale. Sono tipicamente utilizzate in applicazioni fino a 1400°C (2550°F).

Il loro vantaggio principale è la formazione di uno strato durevole e auto-riparante di ossido di cromo o ossido di alluminio. Questo strato superficiale è altamente resistente all'ossidazione, proteggendo il metallo sottostante anche in forni ad aria aperta.

Carburo di Silicio (SiC)

Il carburo di silicio è un materiale ceramico robusto capace di operare a temperature più elevate rispetto alla maggior parte delle leghe metalliche in atmosfera d'aria.

Quando riscaldato, il SiC forma uno strato protettivo di biossido di silicio (silice), che fornisce un'eccellente resistenza all'ossidazione. È spesso utilizzato in forni, fornaci e come fonte di accensione.

Disiliciuro di Molibdeno (MoSi2)

Come composito ceramico-metallico (cermet), il disiliciuro di molibdeno offre prestazioni eccezionali a temperature molto elevate, spesso superando i 1800°C (3272°F) in atmosfere ossidanti.

Simile al SiC, forma uno strato protettivo di vetro di silice sulla sua superficie quando riscaldato. Questo lo rende una scelta di prim'ordine per forni da laboratorio e processi di semiconduttori dove è richiesto un calore estremo e pulito.

Tungsteno (W) e Molibdeno (Mo)

Questi sono metalli refrattari con i punti di fusione più alti di tutti i materiali in questa lista, con il tungsteno che raggiunge oltre i 3400°C (6191°F).

Tuttavia, la loro debolezza critica è una quasi totale mancanza di resistenza all'ossidazione. Ad alte temperature in presenza di aria, si bruceranno rapidamente. Di conseguenza, il loro uso è strettamente limitato a forni a vuoto o ambienti con atmosfera di gas inerte.

Comprendere i Compromessi

Scegliere un materiale è sempre una questione di bilanciare fattori contrastanti. Il materiale ideale per un'applicazione può essere completamente inadatto per un'altra.

L'Atmosfera è Tutto: Ossidazione vs. Vuoto

Questo è il compromesso più critico. Le leghe Ni-Cr, SiC e MoSi2 sono progettate per prosperare nell'aria perché formano uno strato di ossido protettivo.

Al contrario, tungsteno e molibdeno devono essere protetti dall'ossigeno. Usarli in un forno pieno d'aria porterebbe a un guasto immediato.

Intervallo di Temperatura vs. Costo

Esiste una correlazione diretta tra la temperatura massima di esercizio e il costo del materiale. Mentre le leghe Ni-Cr sono relativamente economiche, materiali come MoSi2 e tungsteno sono significativamente più costosi.

Spingere un materiale oltre il suo intervallo di temperatura raccomandato è una falsa economia, poiché riduce drasticamente la sua durata e aumenta il rischio di guasto.

Il Fattore Fragilità

Le leghe metalliche come il Nichrome sono duttili e resistenti agli shock meccanici. Gli elementi ceramici come SiC e MoSi2, tuttavia, sono intrinsecamente fragili a temperatura ambiente e devono essere maneggiati con cura per evitare fratture.

Selezione del Materiale Giusto per la Tua Applicazione

Usa il tuo obiettivo primario per guidare la tua decisione.

- Se il tuo obiettivo principale sono i forni industriali generici fino a 1400°C: Le leghe nichel-cromo (Ni-Cr) o ferro-cromo-alluminio (Fe-Cr-Al) offrono il miglior equilibrio tra costo, durata e prestazioni in aria.

- Se il tuo obiettivo principale sono i forni ad aria ad alta temperatura (1400°C - 1800°C+): Il disiliciuro di molibdeno (MoSi2) e il carburo di silicio (SiC) sono le scelte corrette per la loro superiore resistenza all'ossidazione a temperature estreme.

- Se il tuo obiettivo principale sono le temperature ultra-elevate in atmosfera controllata: Tungsteno e Molibdeno sono insuperabili per le loro prestazioni in ambienti a vuoto o gas inerte dove l'ossidazione non è un fattore.

In definitiva, un progetto di successo dipende dalla scelta del materiale progettato per sopravvivere al suo specifico ambiente operativo.

Tabella Riepilogativa:

| Materiale | Temperatura Massima (°C) | Idoneità all'Atmosfera | Proprietà Chiave |

|---|---|---|---|

| Leghe Nichel-Cromo (es. Nichrome) | Fino a 1400 | Aria (ossidante) | Forma uno strato di ossido protettivo, resistenza stabile, conveniente |

| Carburo di Silicio (SiC) | Fino a 1800+ | Aria (ossidante) | Alta resistenza all'ossidazione, fragile, durevole ad alte temperature |

| Disiliciuro di Molibdeno (MoSi2) | Fino a 1800+ | Aria (ossidante) | Forma uno strato di silice, eccellente per laboratori e semiconduttori |

| Tungsteno (W) / Molibdeno (Mo) | Oltre 3400 (W) | Vuoto / Gas Inerte | Alto punto di fusione, nessuna resistenza all'ossidazione, richiede atmosfera controllata |

Hai difficoltà a selezionare l'elemento riscaldante giusto per le tue esigenze ad alta temperatura? Presso KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate come Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente i tuoi requisiti sperimentali unici, migliorando efficienza e durata. Contattaci oggi per discutere come i nostri elementi riscaldanti su misura possono ottimizzare le prestazioni del tuo laboratorio!

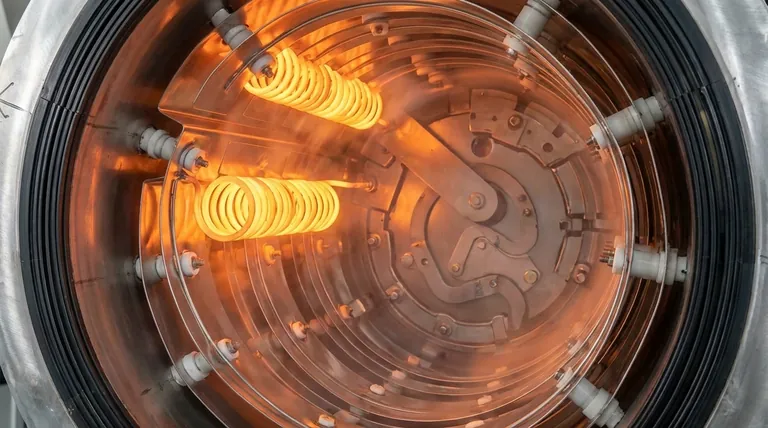

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità