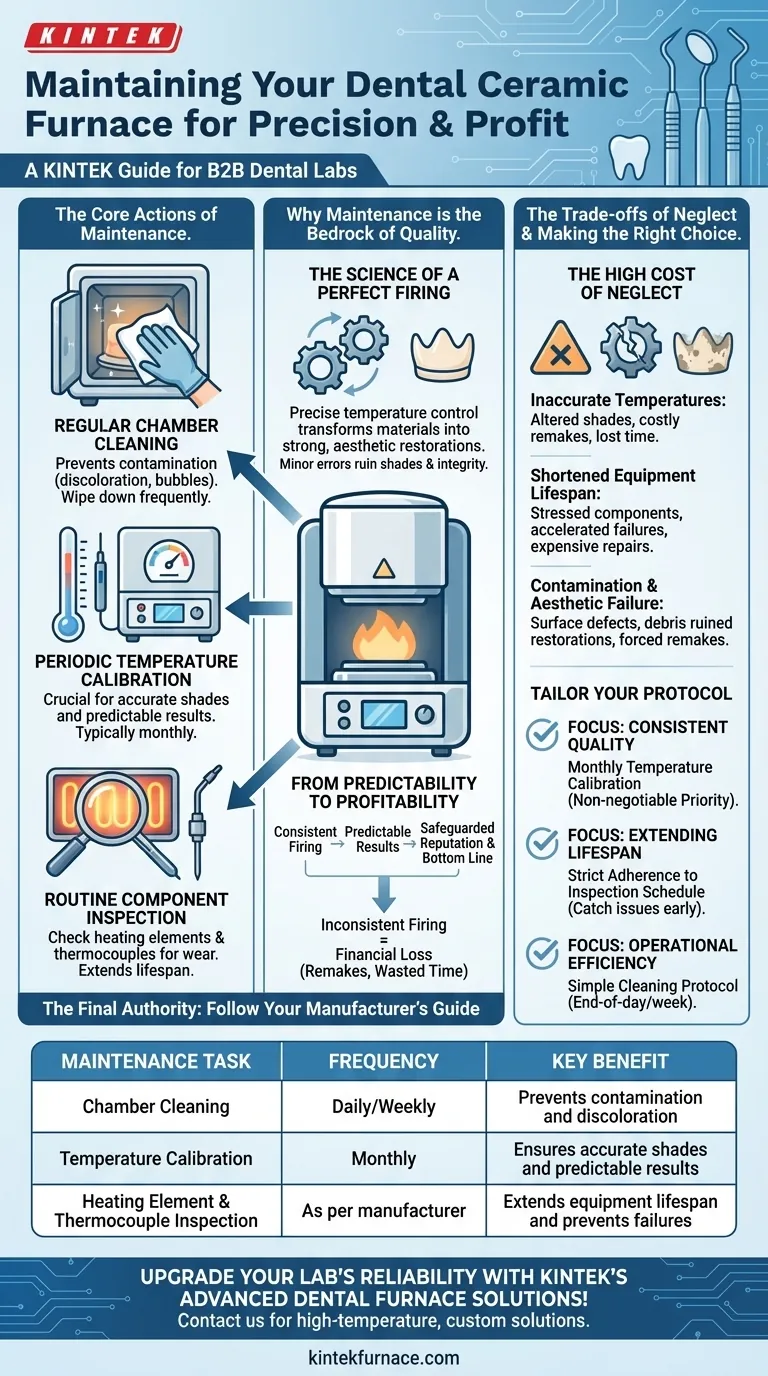

Alla base, la manutenzione di un forno ceramico dentale comporta tre azioni critiche. Queste sono la pulizia regolare della camera di cottura, la calibrazione periodica dei suoi controlli di temperatura e l'ispezione di routine dei componenti chiave soggetti a usura come gli elementi riscaldanti e le termocoppie. Seguire le linee guida specifiche del produttore è l'ultimo, essenziale, pezzo di questo processo.

Il tuo forno ceramico non è solo un riscaldatore; è uno strumento di precisione direttamente responsabile della qualità e della redditività del tuo laboratorio. La manutenzione costante non riguarda la prevenzione di un guasto, ma la garanzia dell'accuratezza e della prevedibilità di ogni ciclo di cottura, che è il fondamento di restauri dentali di alta qualità.

Perché la Manutenzione è la Base dei Restauri di Qualità

L'unico scopo di un forno dentale è eseguire un programma di cottura con assoluta precisione. Qualsiasi deviazione compromette il prodotto finale, trasformando un potenziale capolavoro in una costosa rifusione.

La Scienza di una Cottura Perfetta

Il forno trasforma i materiali ceramici in restauri forti ed estetici come corone e faccette attraverso un riscaldamento controllato con cura. Questo processo si basa sul raggiungimento di temperature esatte in momenti specifici per ottenere una corretta cristallizzazione e legame.

Anche un piccolo errore di temperatura può rovinare la tonalità, la traslucenza e l'integrità strutturale della ceramica.

Dalla Prevedibilità alla Redditività

Cicli di cottura incoerenti portano direttamente a perdite finanziarie. Una scarsa aderenza, una tonalità errata o un restauro debole significano materiali sprecati, tempo del tecnico perso e una consegna del caso ritardata.

Una manutenzione disciplinata garantisce che ogni ciclo di cottura sia prevedibile e ripetibile, salvaguardando la reputazione e i profitti del tuo laboratorio.

Una Lista di Controllo Pratica per la Manutenzione

Pensa alla manutenzione del forno non come a un compito, ma come a un sistema di controllo qualità. Integrare questi passaggi nel flusso di lavoro del tuo laboratorio è essenziale.

Attività di Routine: Pulizia della Camera

Detriti o contaminanti lasciati all'interno della camera di cottura possono vaporizzare durante un ciclo. Questi contaminanti possono quindi incastrarsi nella porcellana, causando scolorimento o bolle.

Pulisci regolarmente la camera di cottura secondo le istruzioni del produttore per garantire un ambiente di cottura puro per ogni restauro.

Attività Critica: Calibrazione della Temperatura

Nel tempo, tutti i forni subiscono una "deriva di temperatura". La temperatura visualizzata potrebbe non corrispondere più alla temperatura effettiva all'interno della camera.

La calibrazione del forno, tipicamente su base mensile, è il compito di manutenzione più importante. Assicura che le temperature nei tuoi programmi di cottura siano le temperature effettivamente erogate al restauro. Questo è non negoziabile per ottenere tonalità accurate.

Ispezione Periodica: Elementi Riscaldanti e Termocoppia

L'elemento riscaldante crea il calore, e la termocoppia lo misura. Entrambi sono parti soggette a usura.

Un elemento riscaldante che si degrada può far sì che il forno si riscaldi troppo lentamente o in modo non uniforme. Una termocoppia difettosa invierà dati di temperatura imprecisi al controllore, rendendo inutili i tuoi sforzi di calibrazione e programmazione. Un'ispezione regolare ti consente di sostituire queste parti prima che causino un guasto catastrofico.

L'Autorità Finale: La Guida del Tuo Produttore

Ogni modello di forno ha requisiti unici. Il tuo manuale utente fornisce il programma e la procedura definitivi per la pulizia, la calibrazione e la sostituzione dei componenti. Rispettarlo è fondamentale sia per le prestazioni che per la conformità alla garanzia.

Comprendere i Compromessi della Negligenza

Saltare la manutenzione potrebbe far risparmiare qualche minuto oggi, ma introduce rischi e costi significativi a lungo termine.

L'Alto Costo delle Temperature Inaccurate

Un forno che è spento anche solo di pochi gradi può alterare completamente la tonalità finale di una ceramica. Questo è particolarmente dannoso nei casi multi-unità in cui la coerenza estetica è fondamentale. Una singola cottura fallita può costare centinaia o migliaia di dollari in materiali e manodopera persi.

Durata Dell'Attrezzatura Accorciata

Consentire ai componenti di operare oltre la loro vita utile mette sotto stress l'intero sistema. Un elemento riscaldante debole costringe l'alimentazione a lavorare più duramente, accelerandone il guasto. La sostituzione proattiva è sempre più economica della riparazione reattiva.

Contaminazione e Fallimento Estetico

Una camera di cottura sporca è una causa primaria di difetti superficiali e scolorimento. Quella che sembra una piccola quantità di detriti può rovinare un restauro altrimenti perfetto, costringendo a una completa rifusione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per integrare questo nel tuo flusso di lavoro, adatta il tuo protocollo di manutenzione alle priorità specifiche del tuo laboratorio.

- Se il tuo obiettivo principale è la qualità e l'estetica costanti: Fai della calibrazione della temperatura la tua priorità mensile numero uno, non negoziabile.

- Se il tuo obiettivo principale è estendere la durata dell'attrezzatura e il ROI: Aderisci strettamente al programma di ispezione del produttore per gli elementi riscaldanti e le termocoppie per individuare i problemi precocemente.

- Se il tuo obiettivo principale è l'efficienza operativa quotidiana: Implementa un semplice protocollo di pulizia di fine giornata o fine settimana per la camera di cottura per prevenire l'accumulo di contaminazione.

Una routine di manutenzione disciplinata trasforma il tuo forno da una potenziale passività nella tua risorsa produttiva più affidabile.

Tabella Riepilogativa:

| Attività di Manutenzione | Frequenza | Beneficio Chiave |

|---|---|---|

| Pulizia della Camera | Quotidianamente/Settimanalmente | Previene la contaminazione e lo scolorimento |

| Calibrazione della Temperatura | Mensile | Garantisce tonalità accurate e risultati prevedibili |

| Ispezione Elemento Riscaldante e Termocoppia | Secondo il produttore | Estende la durata dell'attrezzatura e previene i guasti |

Migliora l'affidabilità del tuo laboratorio con le soluzioni avanzate per forni dentali di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni ad alta temperatura come forni a muffola, a tubo e a vuoto e atmosfera, su misura per le tue esigenze uniche. La nostra profonda personalizzazione garantisce prestazioni precise per restauri dentali coerenti e di alta qualità. Contattaci oggi per discutere come possiamo migliorare l'efficienza e la redditività del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti