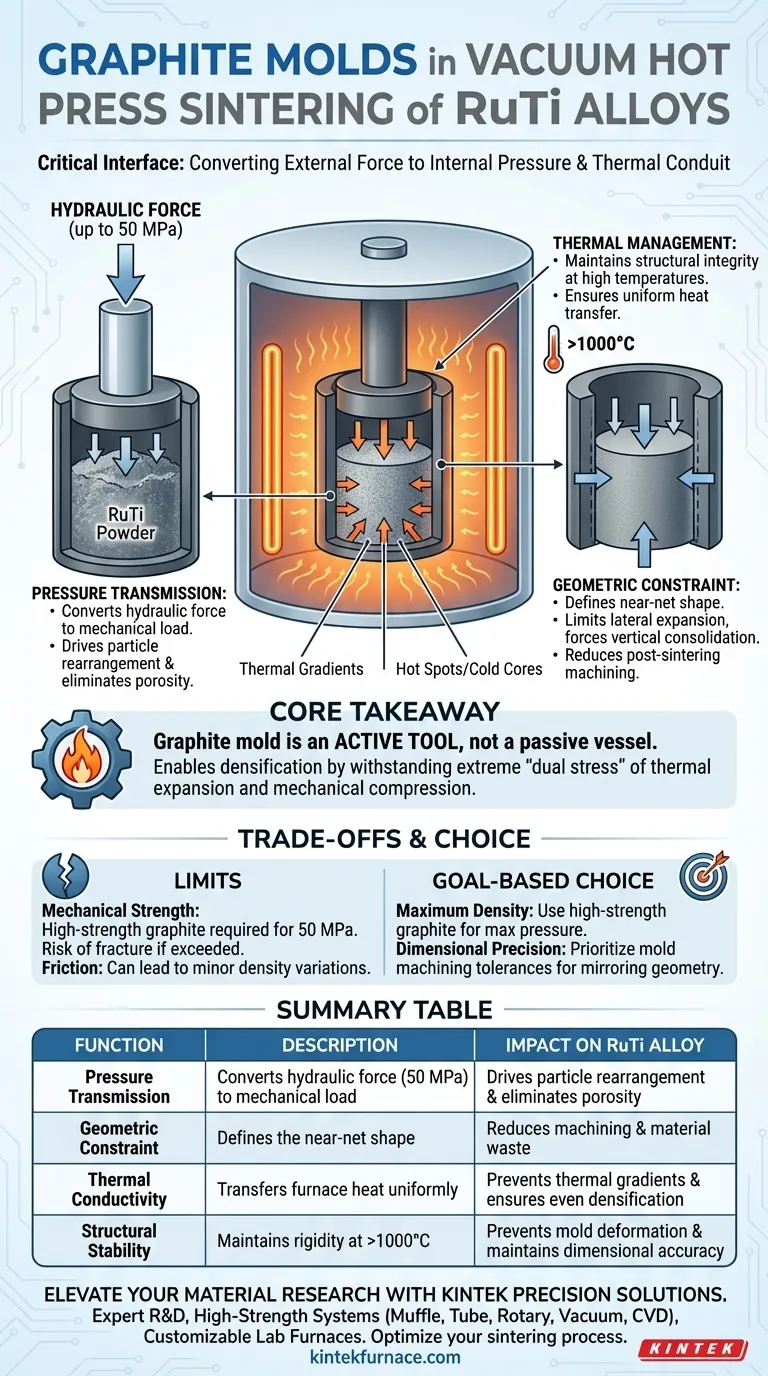

Nella sinterizzazione sottovuoto a caldo delle leghe RuTi, gli stampi in grafite fungono da interfaccia critica tra l'ambiente del forno e la polvere metallica, servendo contemporaneamente come contenitore geometrico, trasmettitore di pressione e condotto termico. La loro funzione principale è quella di convertire la forza idraulica esterna (fino a 50 MPa) in pressione meccanica interna sulla polvere, mantenendo l'integrità strutturale a temperature superiori a 1000°C.

Concetto chiave Lo stampo in grafite non è un recipiente passivo; è uno strumento attivo che consente la densificazione di leghe refrattarie resistendo alla "doppia sollecitazione" estrema di espansione termica e compressione meccanica. La sua capacità di condurre il calore uniformemente mentre trasmette una pressione massiccia è il fattore decisivo per convertire la polvere sciolta di RuTi in un blocco di lega solido e ad alta densità.

Vincolo Meccanico e Trasmissione della Pressione

Definizione della Geometria del Componente

Al suo livello più fondamentale, lo stampo in grafite funge da contenitore di formatura e vincolo. Definisce la forma quasi netta del prodotto finale in lega RuTi.

Contenendo saldamente la polvere sciolta, lo stampo limita l'espansione laterale. Questo vincolo costringe la polvere a consolidarsi verticalmente piuttosto che a diffondersi verso l'esterno, riducendo significativamente la necessità di lavorazioni meccaniche post-sinterizzazione.

Trasmissione della Forza Idraulica

Lo stampo funge da veicolo di trasmissione diretto per il sistema idraulico. Deve trasferire una pressione esterna considerevole—specificamente 50 MPa per le leghe RuTi—direttamente al corpo della polvere.

Questa pressione meccanica fornisce la forza motrice necessaria per superare la tensione superficiale delle particelle di polvere. Promuove il riarrangiamento delle particelle e la deformazione plastica, essenziali per l'eliminazione dei pori nel materiale.

Gestione Termica ad Alte Temperature

Mantenimento dell'Integrità Strutturale

Il processo di sinterizzazione per RuTi richiede temperature superiori a 1000°C. Gli stampi metallici standard si ammorbidirebbero o fonderebbero in queste condizioni, portando a un immediato cedimento strutturale.

La grafite ad alta resistenza è unica perché mantiene (e spesso aumenta) la sua resistenza a queste temperature elevate. Fornisce un telaio rigido che impedisce la deformazione della lega durante la fase critica di riscaldamento.

Garanzia di un Trasferimento di Calore Uniforme

La grafite possiede un'eccellente conducibilità termica, vitale per la qualità della lega finale.

Lo stampo assorbe il calore dagli elementi del forno e lo trasferisce uniformemente all'interno del corpo della polvere. Ciò previene gradienti termici (punti caldi o nuclei freddi) all'interno della polvere RuTi, garantendo che la lega si densifichi uniformemente in tutto il suo volume.

Comprensione dei Compromessi

Il Limite della Resistenza Meccanica

Sebbene la grafite sia resistente al calore, è fragile rispetto ai metalli. Il riferimento primario indica la necessità di grafite ad alta resistenza per gestire 50 MPa.

La grafite standard o di qualità inferiore potrebbe fratturarsi sotto questo carico. Se la pressione supera il limite del grado specifico di grafite, lo stampo si romperà, portando a un fallimento della sinterizzazione e a potenziali danni al forno.

Bilanciamento tra Attrito e Contenimento

Lo stampo fornisce attrito contro la polvere durante la compressione. Sebbene ciò aiuti nel contenimento, un attrito eccessivo può occasionalmente portare a variazioni di densità vicino alle pareti dello stampo rispetto al centro.

Fare la Scelta Giusta per il Tuo Obiettivo

Il successo della tua sessione di sinterizzazione dipende dall'adeguamento delle capacità dello stampo ai tuoi specifici parametri di processo.

- Se il tuo obiettivo principale è la Massima Densità: Assicurati di utilizzare grafite ad alta resistenza in grado di sopportare la piena pressione di 50 MPa per massimizzare la deformazione delle particelle senza frattura dello stampo.

- Se il tuo obiettivo principale è la Precisione Dimensionale: Dai priorità alle tolleranze di lavorazione dello stampo in grafite stesso, poiché la lega rispecchierà esattamente la geometria interna dello stampo dopo la densificazione.

Sfruttando la resistenza alle alte temperature e la conducibilità termica della grafite, trasformi la complessa fisica della pressatura sottovuoto a caldo in un processo di produzione affidabile.

Tabella Riassuntiva:

| Funzione | Descrizione | Impatto sulla Lega RuTi |

|---|---|---|

| Trasmissione della Pressione | Converte la forza idraulica (50 MPa) in carico meccanico | Guida il riarrangiamento delle particelle ed elimina la porosità |

| Vincolo Geometrico | Definisce la forma quasi netta del componente | Riduce le lavorazioni post-sinterizzazione e gli sprechi di materiale |

| Conducibilità Termica | Trasferisce uniformemente il calore del forno al nucleo della polvere | Previene gradienti termici e garantisce una densificazione uniforme |

| Stabilità Strutturale | Mantiene la rigidità a temperature >1000°C | Previene la deformazione dello stampo e mantiene l'accuratezza dimensionale |

Eleva la Tua Ricerca sui Materiali con le Soluzioni di Precisione KINTEK

Non lasciare che utensili inferiori compromettano i tuoi risultati di sinterizzazione. KINTEK fornisce tecnologia termica leader del settore supportata da R&S e produzione esperte. Offriamo sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alta resistenza, insieme a forni da laboratorio personalizzabili ad alta temperatura progettati per gestire le rigorose esigenze della produzione di leghe refrattarie.

Sia che tu debba sopportare una pressione di 50 MPa o ottenere un'uniformità termica perfetta, il nostro team può personalizzare una soluzione per le tue esigenze uniche. Ottimizza il tuo processo di sinterizzazione: contatta KINTEK oggi stesso!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Qual è il ruolo di una pompa meccanica per vuoto nella preparazione delle leghe FeAl? Raggiungere 10⁻² Pa per la Sintesi Pura

- Qual è il limite massimo di temperatura per una pompa a vuoto standard a circolazione d'acqua e cosa può raggiungere con una configurazione speciale? Scopri le Soluzioni per Alte Temperature

- Quale ruolo svolge una stufa da laboratorio nella valutazione delle proprietà fisiche del carbone attivo di teak? Suggerimenti per la precisione

- Perché sono necessari evaporatori e condensatori per la purificazione del tetracloruro di zirconio? Padroneggiare gli standard di grado nucleare

- Come proteggono il substrato i crogioli di quarzo e le piastre di copertura in quarzo? Ottimizzare la crescita di nanofili di TiO2

- Qual è la funzione di una pompa per vuoto a palette rotanti in un sistema di rimozione del mercurio sotto vuoto termico? Migliorare l'efficienza di evaporazione

- Perché i campioni di lega devono essere sigillati in contenitori di silice fusa evacuati sottovuoto durante i processi di ricottura per diffusione?

- Perché i tubi al quarzo sono adatti per applicazioni di ricerca sui materiali? Garantire purezza e precisione negli esperimenti ad alta temperatura